Fahrrad-Navi reparieren: Mit dem Garmin GPS in die eigene Werkstatt - so einfach geht’s

Matthias Borchers

· 29.11.2024

- Und aus bist du!

- Schrauben in Sicht!

- Ein Paket, ein Paket!

- Vorbereitung: Das OP-Besteck

- 1. Der Schaden

- 2. Gehäuse öffnen

- 3. Stecker lösen

- 4. Display demontieren

- 5. Displaykabel lösen

- 6. Dichtung abheben

- 7. Platine Abheben

- 8. Neuen Button einsetzen

- 9. Klebefläche erwärmen

- 10. Akku-Verkabelung trennen

- 11. Akku entfernen

- 12. Vergleich neuer und alter Akku

- Das Finale

- Tipps und Tricks

Der Garmin 810 zickt ein wenig. Der Power-Button aus Hartgummi hat sich nach tausendfachem Drücken aufgelöst und ins Gehäuseinnere verkrümelt. Und ohne den Gummipröppel ist der kleine Drucktaster auf der Hauptplatine, der das Gerät einschaltet, außer Reichweite. Der Radcomputer funktionierte zwar noch, ließ sich aber nur noch mit Trick 17 in Betrieb nehmen: Ein initialer Stromstoß via USB-Kabel vom Ladegerät, und der – ansonsten treu dienende – Datensammler wachte auf, piepte wieder und fuhr gemächlich in den Startzustand. Warum der Einschaltknopf den Geist aufgegeben hat, lässt sich schwer feststellen. Wenig alterungsbeständiger Kunststoff kann eine Ursache sein, gummimordender Schweiß eine weitere. Dass der salzhaltige Körpersaft in der Lage ist, Lenkerbänder, Radhosen oder sogar Stahlrahmen zu zersetzen, ist vielen Radsportlern geläufig. Aber davon mal ganz abgesehen: Dass man wegen eines solchen Mini-Defekts möglicherweise das ganze Gerät abschreiben muss, ist das eigentliche Ärgernis.

Der Garmin überlebte auch nur, weil er nur noch bei überwiegend schönem Wetter an den Lenker kam. Regen hätte durch das “Einschaltloch” sofort und ungebremst den Weg ins Innere gefunden und die Elektronik getötet. Das Dilemma: Bei vielen modernen Elektronik-Geräten spielt Reparaturfreundlichkeit keine große Rolle mehr. Die Zeiten, als sich TV-Geräte, Küchenmixer oder Telefone noch mit einem Schraubendreher öffnen ließen, sind weitgehend vorbei. Aus Kostengründen und weil es maschinell so schnell geht, klebt die Industrie, was die Tube hergibt. Späteres Reingucken ins Gerät ist nicht erwünscht, egal ob von einem Servicetechniker oder “Anwender”, und in der Kalkulation nicht vorgesehen. Stattdessen bieten die Hersteller lieber Rabatte für einen konsumfreundlichen Umtausch. Das ist auch gängige Praxis beim GPS-Marktführer Garmin.

Und aus bist du!

Unser Elektronik-Patient: ein Garmin Edge 810, seit 2013 im Einsatz. Je nach Ausstattung hat er damals etwa 500 Euro gekostet. Während seiner zehnjährigen Einsatzzeit hat der Akku etwas an Kapazität verloren, und, was schlimmer ist, sein Einschaltknopf war zerbröselt und funktionierte nicht mehr.

Schrauben in Sicht!

Bei unserem defekten Garmin Edge 810 von 2013 hat der Hersteller, anders als bei seinen Modellen jüngerer Bauart, noch aufs Kleben verzichtet und die beiden Gehäusehälften servicefreundlich mit sechs Fünfer-Torx-Schrauben montiert. Das ist die erste gute Nachricht. Die zweite gute Nachricht lautet, dass auch Laien dank weltweitem Onlinehandel und mächtigen Suchmaschinen die richtigen Ersatzteile für ein paar Euro finden und kaufen können, die man früher nicht für Geld und gute Worte im Fachhandel bekommen hätte. Ein paar Recherchen mit den richtigen Suchworten reichen aus, um das gewünschte Ersatzteil bei einem großen Versandhaus zum Preis von ein paar Euro ausfindig zu machen und zu bestellen. Motiviert durch den schnellen Sucherfolg, legten wir gleich noch einen neuen Akku und etwas Montagewerkzeug in unseren virtuellen Einkaufskorb, der bereits 48 Stunden später per Paketdienst an die Redaktionstür geliefert wurde.

Ein Paket, ein Paket!

Ein neugieriger Blick auf den Inhalt: Spontan zufrieden waren wir mit dem kleinen Werkzeugsortiment, bestehend aus Montierhebelchen, Pinzetten, Schraubendrehern und Saugnäpfchen. Der Power-Button, von dem gleich zwei im Plastikbeutel sind, wurde offensichtlich mit einem 3‑D-Drucker hergestellt, ist solide, hat aber nicht exakt die Form der Aussparung im Gehäuse. Der flache Akku wirkt ein wenig schrumpelig, wobei die Verkabelung mit Stecker einen soliden Eindruck macht. Welche Vorbereitung und welchen Zeitaufwand unser Reparaturversuch in Anspruch nahm, haben wir im Folgenden dokumentiert. Grundsätzlich sind ein aufgeräumter Arbeitsplatz, helles Licht, eine Lupe, eine ruhige Hand und Geduld die besten Voraussetzungen für Do-it-yourself-Reparaturen dieser Art. Mit der richtigen Vorbereitung kann jeder lernen, Defekte auch bei einem technisch komplexen Gerät wie beispielsweise dem Garmin Edge 810 zu beheben. Insgesamt haben wir etwa 20 Euro für Ersatzteile investiert. Insofern ist es einen Versuch wert und im Ergebnis ein tolles Gefühl, den Garmin wieder flottgemacht zu haben.

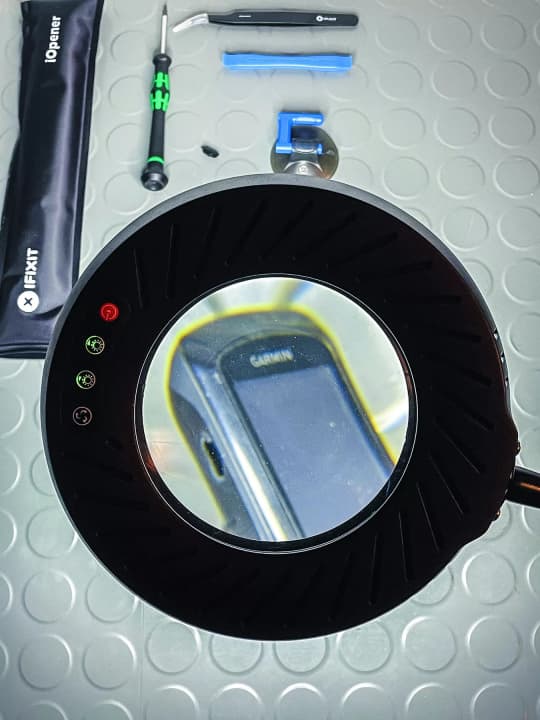

Vorbereitung: Das OP-Besteck

Im Onlinehandel wimmelt es von Werkzeug-Sets, gemacht zum Öffnen von Smartphones oder anderen Elektronikgeräten. Enthalten sind darin meist Montierhebelchen, Saugnäpfe oder Pinzetten. Auch wir haben so ein Set bestellt, dies jedoch mit ein paar Profi-Tools, wie sie gelernte Elektroniker oder der Zahnarzt im täglichen Einsatz haben, ergänzt. Dazu gehören eine beleuchtete Lupe, eine Sortierbox, ein 5er-Torx-Schraubendreher mit drehbarem Griff, ein Scaler vom Zahnarzt, eine selbst klemmende Pinzette und Gaffa-Tape.

1. Der Schaden

Nach zehn Jahren hat sich bei unserem Garmin der Power-Button in seine Bestandteile aufgelöst. Ersatz bei Garmin gibt es nicht, aber dank 3‑D-Drucktechnik sind Nachbauten im Onlinehandel erhältlich. Nachteil: Der Ersatzknopf dichtet das Gehäuse nicht passgenau ab.

2. Gehäuse öffnen

Glücklicherweise ist das Gehäuse verschraubt und nicht geklebt. Das erleichtert die Aufgabe ungemein. Sechs 5er-Torx-Schrauben halten das Gehäuse zusammen, und statt des kleinen Schraubendrehers, der im bestellten Werkzeug-Set dabei war, benutzen wir lieber einen von Wera, da dieser ein drehbares Griffstück besitzt, was das Herausdrehen der Minischrauben wesentlich vereinfacht. Wir lösen die Schrauben über Kreuz, sodass möglichst wenig Spannung entstehen kann, und heben die Displayseite ab.

3. Stecker lösen

Das Display muss von der Oberseite her aufgeklappt werden, da dies an der unteren “Button”-Seite per Flachkabel mit der Hauptplatine verbunden ist. Über der Steckverbindung befindet sich ein selbst klebendes Isoliergummi, das mit einer Pinzette abgehoben wird. Der Stecker funktioniert in senkrechter Richtung von oben nach unten und sitzt nicht besonders fest. Kniffelig wird’s wegen des kurzen Kabels beim Zusammenbau. Tipp: Gehäusehälften vorher rechtwinkelig zueinander ausrichten für mehr Spielraum mit dem kurzen Kabel.

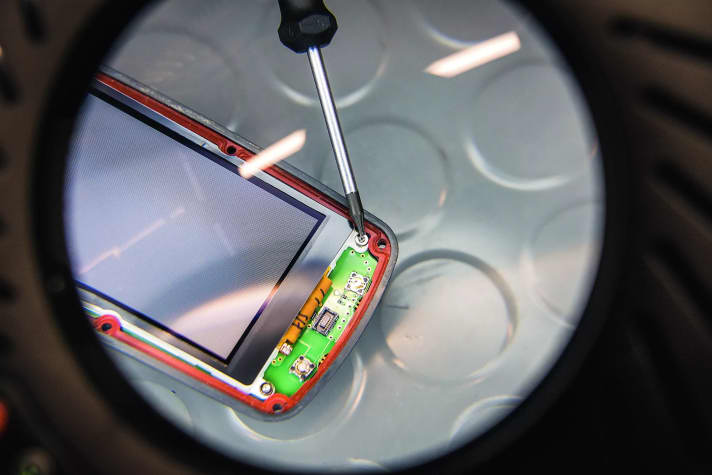

4. Display demontieren

Wie die beiden Gehäusehälften ist das Display ebenfalls mit 5er-Torxschrauben befestigt. Da diese silberfarben statt schwarz sind, besteht später bei der Montage keine Verwechslungsgefahr. Für eine bessere Übersicht raten wir, alle demontierten Einzelteile zu sortieren, damit nichts verloren geht; beispielsweise in einem leeren Schraubenkasten.

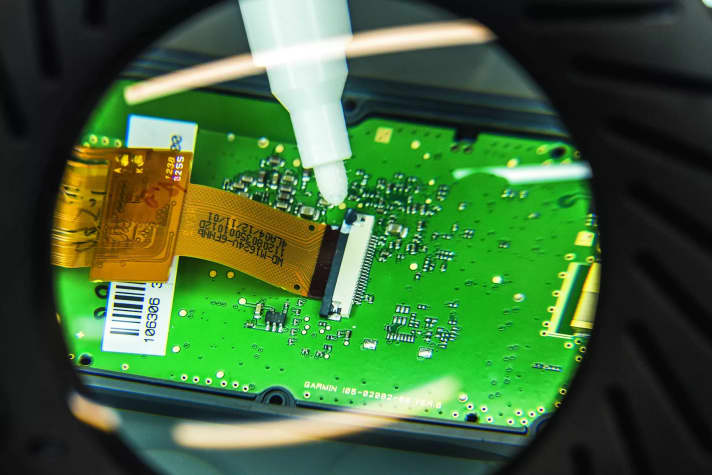

5. Displaykabel lösen

Jetzt wird es kniffelig! Das Flexkabel des Displays ist mit einem schwarzen Bügel mit seitlichen Häkchen am weißen Anschlussport gesichert. Zum Lösen diesen mit dem Plastikhebel links und rechts Richtung Kabel schieben, ohne den Bügel dabei zu sehr zu verkanten. Anschließend den Mini-Sicherungsbügel in der Sortierschale ablegen. Merke: Die Unterseite des Bügels hat kaum sichtbare Erhebungen und passt lediglich in einer Position!

6. Dichtung abheben

Nachdem das Display entfernt ist, lohnt ein genauer Blick auf die Dichtung. Diese war glücklicherweise in sehr gutem Zustand und musste nicht ersetzt werden; Ersatz lässt sich leicht per entsprechender Suche im Netz aber leicht finden. Wir benutzen zum Lösen der Dichtung die Spitze des Montierhebels und beginnen in einer Ecke, wo die Dichtung am meisten Material hat, und arbeiten uns Zentimeter für Zentimeter rundherum, bis sich die Dichtung komplett abheben lässt.

7. Platine Abheben

Befindet sich auf der Dichtfläche etwas Staub, kann dieser mit einem nicht haarenden Pinsel gesäubert werden. Dies sollte über Kopf geschehen, damit der Dreck nicht ins Gehäuse fällt. Die grüne Platine ist nicht mit dem Gehäuse verschraubt und lässt sich leicht mit der spitzen Seite des Hebels abheben. Darunter erreichen wir die Gehäuseöffnung, in die unser Ersatzbutton gehört. Außerdem liegt dort verklebt der schwächelnde Akku, den wir ebenfalls tauschen wollen. Tipp: Akkulage und Steckverbindung mit den drei Kabeln für den richtigen Zusammenbau fotografieren.

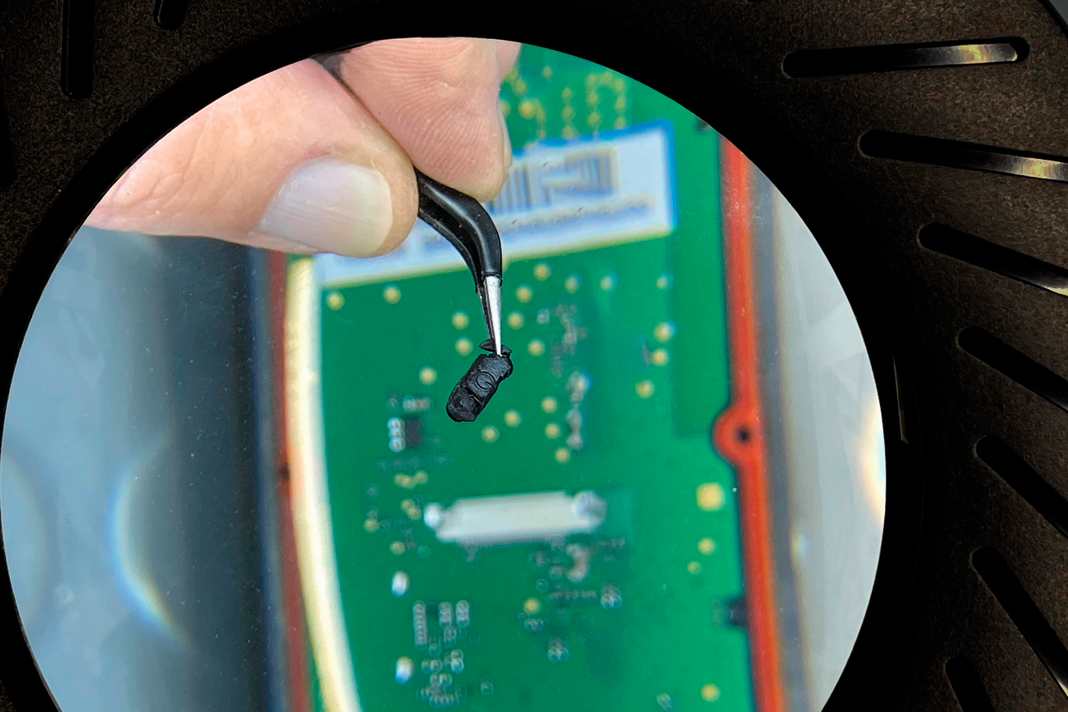

8. Neuen Button einsetzen

Das Einsetzen des Ersatzbuttons schien die einfachste Aufgabe der Reparatur zu sein – was sich als Trugschluss erwies. Der Knopf ist nämlich nicht symmetrisch, weder seine Form noch die Gewichtsverteilung. Tipp 1: Der kleine Höcker, der den Schalter auf der Platine bedient, muss näher zur Dichtungsfläche zeigen, sonst rutscht er im montierten Zustand beim Betätigen an seinem Gegenüber vorbei; entsprechend muss der Gegenhalter am Button unten liegen. Tipp 2: Klebeband von außen verhindert, dass der Button immer wieder ins Gehäuse kullert.

9. Klebefläche erwärmen

Der Akku ist mit einem Klebestreifen ins Gehäuse geklebt. Um diesen leichter aus seinem Klebe-Bett heraushebeln zu können, haben wir ihn mit einem regelbaren Heißluftföhn auf etwa 55 Grad erwärmt, was deutlich schneller funktioniert als die Alternative mit Heizkissen, die in der Mikrowelle erwärmt werden. Es ist empfehlenswert, sich langsam in Zehn-Grad-Schritten an die optimale Temperatur heranzutasten, damit umliegende Bauteile nicht beschädigt werden.

10. Akku-Verkabelung trennen

Nach dem Erwärmen den weißen Stecker nach oben aushebeln und dabei auf die Lage der einzelnen Kabelfarben bezüglich der richtigen Polung achten. Genaues Augenmerk verlangt ebenfalls die Kabelführung im Originalzustand. Dies ist wichtig, da der Bauraum unter der Hauptplatine knapp bemessen ist. Zu sehen ist, dass die Kabel jeweils links und rechts um den kleinen Plastiksteg links vom Montierhebel herumgeführt werden. Hier müssen die Kabel des Ersatzakkus wieder hin, da sie sonst bei der späteren Gehäusemontage gequetscht werden und einen Kurzschluss oder eine Undichtigkeit verursachen können.

11. Akku entfernen

Bei unserem Edge-Patienten befindet sich seitlich am Akku-Bett extra eine Aussparung, in der wir den schaufelartig gebogenen Montierhebel ansetzen können, um den Akku vom Gehäuse zu trennen. Dabei sollte ein leichtes Knistern zu hören sein, ein Zeichen dafür, dass der Kleber die richtige Temperatur hat und sich mit etwas Widerstand behutsam vom Gehäuseboden trennt. Nicht erschrecken, unterm Akku befinden sind zwei Kabel, die mit einer Metallplatte vom Quarter-Lock verlötet sind und unberührt bleiben.

12. Vergleich neuer und alter Akku

Erst im ausgebauten Zustand wird erkennbar, dass sich Original- und Ersatzakku minimal unterscheiden. Das Ersatzteil für zwölf Euro ist etwas schrumpeliger und hat Übermaß, beim – zudem längeren – Kabel stimmt eine Farbe nicht, und Klebefolie war auch nicht dabei. Unsere Lösungen: Wir haben das gebrauchte, noch leicht warme Originalklebeband wiederverwendet, den neuen Akku mit dem Etikett nach unten eingeklebt für mehr Platz fürs Kabel und den Stecker nach dem roten Kabel zur Unterseite ausgerichtet.

Das Finale

Unser Reparaturversuch war nicht im ersten Anlauf erfolgreich. Wir hatten den Ersatzbutton zuerst verkehrt herum montiert, sodass er den Anschalter auf der Platine nicht exakt treffen konnte. Gemerkt haben wir das leider erst nach dem ersten Zusammenbau. Kniffelig war ebenfalls die Montage des Display-Flexkabels. Anfangs hatten wir übersehen, dass die schwarze Sicherungsbrücke einseitig über kaum sichtbare “Stützen” verfügt, die Richtung Platine zeigen müssen, weil die Pins nicht mittig im weißen Gehäuse gegenüber angeordnet sind.

Das Aufsetzen der oberen Gehäusehälfte gelingt nur dann, wenn die beiden Teile im rechten Winkel zueinander ausgerichtet sind wegen des kurzen Flexkabels. Am Ende jedoch, mit etwas Übung und ohne Fotodokumentation, hatten wir den Schalter und den Akku innerhalb einer Viertelstunde getauscht und den betagten Garmin wieder zusammengeschraubt. Die Endkontrolle mit dem Akku-Ladecheck war erfolgreich, lediglich die schlechte Passung des Knopfs im Gehäuse ist unschön. Eine Lage Gaffa-Tape verdeckt den Makel und dichtet die Stelle ab. Okay, schwarzes Tape wäre schöner gewesen…

Tipps und Tricks

Mit ein paar einfachen Kniffen lässt sich Erfahrungsmangel locker ausgleichen. Unsere vier Tipps vermeiden unnötige Pannen.

- Ein sauberer, aufgeräumter und heller Arbeitsplatz ohne Tischdeckchen oder dergleichen erleichtert die Arbeit. Schrauben und kleine Bauteile gehen gut sortiert nicht verloren

- Vor jedem Arbeitsschritt bei der Demontage helfen Fotos als Vorlage und Gedächtnisstütze bei der Montage. Typisches Beispiel sind Lage und Farbe von Kabeln oder Dichtungen

- Bei einfarbigen Minibauteilen ist ein Foto nicht immer selbsterklärend. Markierungen mit dem Filzstift (der Punkt markiert “oben”) erleichtern später den korrekten Zusammenbau

- Hilfsmittel wie Klammern, Klebeband oder Knetgummi helfen, Bauteile zu fixieren, wie beispielsweise beim Erwärmen (Klammer) oder der Montage des neuen Power-Buttons (Gaffa-Tape)

Matthias Borchers

Redakteur