Rahmenbaukurs: Fahrradrahmen in 5 Tagen selbst bauen

- Vorbereitungen des Fahrradrahmenbaukurses

- Tag 1 des Rahmenbaukurses

- Bohren am zweiten Tag des Rahmenbaukurses

- Bohren und Feilen am dritten Tag des Rahmenbaukurses

- Das war der vierte Tag des Rahmenbaukurses

- Der letzte Tag des Rahmenbaukurses

- Fazit

- Wer hat Big Forest Frameworks gegründet und warum?

- Glossar

Text: Juliane Schumacher

Bist du noch auf der Suche oder schon unterwegs? Wenn du viel mit dem Fahrrad fährst und bereits mehrere Räder besessen hast, kennst du wahrscheinlich die Herausforderung, den perfekten Rahmen zu finden. Beim Kauf werden oft Kompromisse bei Ausstattung, Geometrie und Preis gemacht, und die ersten langen Touren können schmerzhaft sein. Auch ich (siehe auch radmaedchen.de) kann ein Lied davon singen. Wie toll wäre es, ein Fahrrad zu haben, das genau nach meinen Vorstellungen und Maßen gefertigt ist!

Option Nummer eins: Einen Rahmenbauer mit meinem Wunsch-Fahrrad beauftragen.

Option Nummer zwei: Ich habe mich entschlossen, den Rahmen selbst zu bauen und habe die Möglichkeit genutzt, an einem Rahmenbaukurs in einer voll ausgestatteten Werkstatt teilzunehmen. Robert Piontek, der Gründer von Big-Forest-Frame-works, hat mich zu dieser aufregenden Erfahrung eingeladen. Die Woche im kalten Januar war eine spannende Herausforderung für mich.

Vorbereitungen des Fahrradrahmenbaukurses

Bevor ich die Potsdamer Werkstatt besuchte, musste ich überlegen, welches Fahrrad ich mir wünschte. Sollte der Rahmen gemufft sein oder muffenlos gefertigt werden? Und sollte es ein Rennrad, Gravelbike, MTB oder Trekkingrad sein? Die Wahl des Fahrradtyps war ziemlich frei und wurde nur durch den verfügbaren Zeitrahmen begrenzt. Robert Piontek half mir bereits im Voraus, indem er mir einen Fragenkatalog per E-Mail schickte, an dem ich mich orientieren konnte. Basierend auf einem vorherigen Bikefitting oder einem gut passenden Fahrrad entwarf Robert den ersten Rahmen mit Hilfe einer speziellen Fahrrad-Software namens BikeCAD.

Bei Big Forest gibt es keine Standard-Geometrie für Fahrräder, da jedes Bike individuell an den Fahrer angepasst werden sollte. Obwohl ich zunächst ein Hardtail-MTB in Betracht zog, entschied ich mich letztendlich für den Bau eines Gravelbikes mit extra Reifenfreiheit, auch bekannt als Monstergravel. Es ist wichtig, sich bereits zu diesem Zeitpunkt mit den weiteren Komponenten zu beschäftigen, selbst wenn man das Fahrrad nicht selbst zusammenbaut. Obwohl es noch nicht notwendig ist, eine vollständige Liste der Teile zu haben, sollte man bedenken, dass Faktoren wie Reifenfreiheit, Tretlagertyp, Schaltung und gewünschte Gabel die Rahmenplanung beeinflussen können. Die Details werden dann vor Ort in der Werkstatt finalisiert.

Folgende Dinge lernt man unter anderem beim fünftägigen Rahmenbaukurs bei Big Forest Frameworks:

- (Flamm-)Löten

- Stahl feilen und schleifen

- Stahlrohre schneiden und bohren

- Designentscheidungen treffen (Ösen, Züge …)

- Verständnis für den Bau eines Stahlrahmens

- Geometrie und das Aussehen des Rahmens festlegen

Tag 1 des Rahmenbaukurses

Ist es möglich, in nur fünf Tagen einen Fahrradrahmen herzustellen? Anfangs hatte ich meine Bedenken, da ich kaum Vorkenntnisse hatte, als ich am Montagmorgen die Werkstatt betrat. Doch diese Zweifel erwiesen sich als unbegründet, denn Robert und Konrad sind erfahrene Profis und haben bereits viele Menschen erfolgreich auf ihrem Weg zum selbstgebauten Stahlrahmen begleitet. Das Ziel ist es immer, jede Arbeit am Rahmen eigenhändig auszuführen.

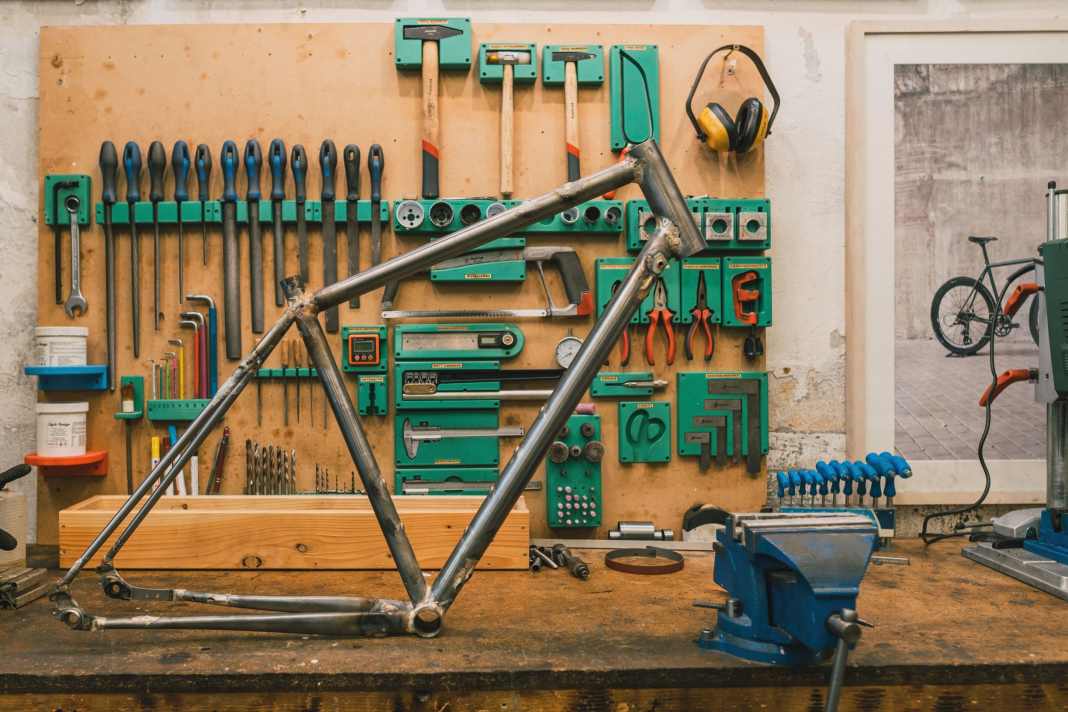

An den drei voll ausgestatteten Werkbänken mit 3D-gedruckten Werkzeughaltern haben bis zu drei Personen gleichzeitig die Möglichkeit, an ihren Fahrradrahmen zu arbeiten. Ich habe den Kurs gemeinsam mit Podcasterin Johanna Jahnke (“Die Wundersame Fahrradwelt”) und ihrem Mann Timo (Benu Bags) absolviert habe. Das Arbeiten in guter Gesellschaft macht einfach mehr Spaß. Die Werkstatt bietet eine Vielzahl von kleinen und großen Maschinen und Geräten, die es zu erkunden gilt. Es ist interessant herauszufinden, wofür jedes einzelne benötigt wird und ob man alles für den eigenen Rahmenbau verwenden wird. Alles ist übersichtlich sortiert und leicht zugänglich - vom Standbohrer über die Rahmenlehre bis hin zu verschiedenen Schneideaufsätzen. Es fühlt sich wie ein kleines Abenteuer an!

Rahmenbaukurs Tag 1: Vorbereiten und Kennenlernen

Am ersten Tag bei Big Forest Frameworks ging es darum, die Werkstatt kennenzulernen und sich vorzubereiten. Wir haben auch bereits am Montag nach einer kurzen Einführung mit dem Markieren, Schneiden, Bohren und Feilen von Rohren begonnen. An jedem Arbeitsplatz gab es einen langen Holzkasten mit einem Namen darauf, der die Hauptrohre für den Fahrradrahmen enthielt. Es dauerte eine ganze Woche und erforderte mehrere Schritte, Werkzeuge und Fachkenntnisse, bis aus den Stahlrohren in der Kiste ein vollständiger Rahmen entstand.

Im Rahmenbaukurs bei Big Forest Frameworks wird die Fillet-Brazed-Methode verwendet, um einen Rahmen aus Stahl (entweder Chromoly - eine Legierung aus Chrom und Molybdän - oder Edelstahl von Columbus oder Reynolds) herzustellen. Die Auswahl der Stahlrohre und ihrer Durchmesser hängt von der Größe, dem Gewicht und dem Fahrradtyp ab. Alle gewählten Rohre sind konifiziert, was bedeutet, dass die Wandstärken innerhalb der Rohre unterschiedlich sind, obwohl sie den gleichen Außendurchmesser haben. Um diese präzise schneiden zu können, wurde das Material zunächst vermessen.

Aufgaben des ersten Tages zusammengefasst

- Winkelschneiden

- erste Schneide-, Bohr- und Feilarbeiten an den Rohren, u.a. Winkelschneiden

- Rohrsatz vermessen und markieren

- Besprechung von Details wie Menge der Ösen und Züge (innen/außen)

- Anpassung der Geometrie in BikeCAD durch Robert

- generelles Bikefitting auf dem Fitting-Rad anhand der vorab gesendeten Maße

Bohren am zweiten Tag des Rahmenbaukurses

Am Dienstagmorgen begann der Tag bereits um acht Uhr in der Potsdamer Werkstatt. Nachdem wir uns am ersten Tag hauptsächlich mit Vorbereitungen, dem Schneiden von Rohren und Feilen beschäftigt hatten, standen am zweiten Tag eine Vielzahl neuer Aufgaben an. Insbesondere wurden viele Löcher gebohrt - je nachdem, wie viele Flaschenhalter und Ösen wir insgesamt verwenden wollten. Aber auch Wasseraustrittslöcher waren Teil des Plans. Ich hatte allein zehn Bohrungen an den Hauptrohren (Ober-, Unter- und Sitzrohr) vorzubereiten und durfte sogar schon mal das Probelöten ausprobieren.

Der Standbohrer war eine große Hilfe bei der Arbeit! Je dünner und geformter das Rohr war, desto herausfordernder wurde das Bohren. Es erforderte viel Konzentration und Präzision, um sicherzustellen, dass das Rohr nicht versehentlich durchgebohrt wurde. Nach diesem Schritt folgte das Feilen und Entgraten.

Highlight: Zum ersten mal Löten

Am Dienstag hatten wir die Gelegenheit, mit Feuer zu arbeiten. Es war interessant zu sehen, wie unterschiedlich die Arbeit mit dem Brenner im Vergleich zur lauten Bohrmaschine war. Robert hat uns gezeigt, wie man das Löten an einem Testrohr durchführt und dann durften wir es selbst ausprobieren. Zuerst haben wir die Stelle am Stahl geschliffen und Flussmittel aufgetragen. Dann haben wir den Brenner (Gas-Sauerstoff) entzündet und das Rohr mit der dickeren Wandstärke an den Verbindungspunkten erhitzt. Anschließend haben wir das Lötmaterial (Silberlot) langsam eingeschossen.

Übrigens wird oft Silberlot verwendet, da es bei niedrigeren Temperaturen arbeitet und somit die Arbeitstemperatur des Lotes senkt. Im Vergleich zu Messing fließt es besser, ist jedoch auch teurer. Nach dem Testlöten haben alle Kursteilnehmer versucht, die gelötete Stelle zu brechen. Es erforderte einige Kraft und Bewegung, bis sie nachgab. Der Zweck des Tests besteht darin herauszufinden, wie die Rohre durch das Löten miteinander verbunden werden (siehe Glossar unten). Noch am selben Tag durfte der Flammlötkolben zum ersten Mal an den endgültigen Stahlrohren eingesetzt werden. Nachdem die Löcher bereits vorgebohrt waren, wurden nun die ersten Ösen fest mit dem Ober- und Unterrohr verbunden.

Aufgaben des zweiten Tages zusammengefasst

- Designentscheidung: Ösen und Art der Kabel-/Zugverlegung (innen/außen, mit Röhrchen oder Inserts)

- Löcher bohren für Ösen und Züge

- Feilen/Entgraten der Schnittstellen an den Rohren

- Schneiden und Anpassen der Übergänge von Unterrohr und Sitzrohr zum Tretlager

- Ösen löten mit Silberlot

Bohren und Feilen am dritten Tag des Rahmenbaukurses

Am dritten Tag lag der Fokus auf dem präzisen Feilen und Schleifen. Auch das Bohren spielte eine wichtige Rolle und wurde zunehmend anspruchsvoller, da der Hinterbau und die Kettenstreben relativ schmal, teilweise flach und unterschiedlich breit sind. Das Ansetzen der Bohrmaschine gestaltet sich daher schwieriger als bei einem gleichmäßig geformten Rohr.

Auch Löten stand wieder auf dem Programm

Bei den inneren Zügen meines Rahmens wurden leichte Röhrchen verwendet, um die Zugführung zu ermöglichen. Um diese Rohre einzusetzen, musste ich mit einer Handbohrmaschine bohren und dabei vorsichtig sein. Konrad zeigte mir, wie es geht, und dann traute ich mich auch an die Maschine heran. Zusammen zogen wir die Röhrchen durch die Löcher in das Stahlrohr. Im Gegensatz zum Löten, was mich sehr begeisterte, war das Bohren nicht so einfach für mich. Es war beruhigend zu wissen, dass immer jemand in der Nähe war, der mir bei Schwierigkeiten helfen konnte. Ich wusste noch nicht genau, wie viele Bohrungen noch bevorstanden, aber eines war sicher: Es gab noch genug Gelegenheit zum Üben!

Am Mittwoch standen nicht nur Feilen und Bohren auf dem Plan, sondern auch das Löten der Ausfallenden. Beim Löten haben wir alle Fortschritte gemacht. Im Laufe der Woche haben wir gelernt, wann und wie viel Hitze sowie Silber benötigt wird. Das Highlight des Tages war definitiv das erste Zusammensetzen der Hauptrohre (Oberrohr, Sitzrohr und Unterrohr) mit dem Tretlager und Steuerrohr in der Rahmenlehre. Wir haben die Übergänge überprüft und gegebenenfalls nachgefeilt. Der Rahmen nahm langsam aber sicher Form an. Zu diesem Zeitpunkt dachten wir fast, dass wir es bald geschafft hätten. Doch bis dahin liegt noch ein langer Weg vor uns - mit Feilen, Schleifen, Bohren und Löten.

Das waren die Aufgaben von Tag 3

- Ausfallenden löten

- Hinterbau schneiden

- Löcher für Züge bohren

- Röhrchen für Züge biegen und positionieren

- Rohre in die Rahmenlehre spannen und Übergänge überprüfen

- feilen

Das war der vierte Tag des Rahmenbaukurses

Am vierten Tag fühlte sich alles bereits vertraut an. Der Morgen begann mit Smalltalk und einer Tasse Kaffee in der Werkstatt, gefolgt von einem Blick auf die Fortschritte des Vortages. Die Vorfreude auf den kommenden Tag war spürbar. Es war kaum zu glauben, dass dies schon der vorletzte Tag des Rahmenbaukurses war. Die vergangenen Tage waren so intensiv und voller neuer Eindrücke, dass es schwer vorstellbar schien, dass der Kurs bald zu Ende sein würde.

Am Donnerstag wurden die letzten Arbeiten an den Ausgängen für die Züge durchgeführt. Es wurde gesägt und gefeilt, um aus den einzelnen Rohren in der Kiste, die den Kursteilnehmern am Montag gegeben wurden, einen fertigen Rahmen entstehen zu lassen. Obwohl noch viele kleine Schritte erforderlich waren, um das Ziel zu erreichen, koordinierten Robert und Konrad diese Aufgaben so geschickt, dass alle Teilnehmer gleichzeitig am Rahmen arbeiteten und teilweise zu unterschiedlichen Zeiten im Laufe des Tages.

Rahmen zusammenlöten

Sie sorgten dafür, dass jede Person bei den anspruchsvollen Aufgaben die benötigte Unterstützung erhielt. An diesem Punkt lief das Löten bereits richtig erfolgreich. Die vielen kleinen Lötaufgaben der vergangenen Tage hatten dazu beigetragen, dass es nun etwas einfacher war, sich der Hauptarbeit zu widmen: dem Zusammenbau der Rohre. Timo war der erste, der diesen Schritt abgeschlossen hatte und erntete bewundernde Blicke. Dadurch entstand auch bei uns anderen der Wunsch, nun an der Reihe zu sein und ihrem eigenen Rahmen eine feste Form zu geben! Als Nächste durfte ich mich dieser Aufgabe stellen. Das Prinzip war einfach: Man arbeitete sich Stück für Stück um den Rahmen herum.

Zuerst wurde geheftet, indem die Verbindungsstellen punktuell gelötet wurden. Dies verhinderte ein Verrutschen der Rohre und schuf eine erste Verbindung. Anschließend wurde das bereits aufgetragene Lötmaterial durch weiteres Erhitzen um die Verbindungsstelle verteilt. Zusätzlich wurde mehr Lötmaterial eingesetzt, um eine stabile Verbindung herzustellen. Dabei kam viel Silberlot zum Einsatz, wobei die Konzentration hoch war. Diese Arbeit war anstrengend, aber auch sehr befriedigend! Am Ende des vierten Tages hatte jeder Teilnehmer einen (fast) fertigen Rahmen in der Hand.

Aufgaben des vierten Tages

- Rohre in der Rahmenlehre zusammensetzen

- Rohre heften

- Streben formen und kürzen

- Feilen der Hinterbau-Zugausgänge

- Rohre aneinander löten = Rahmen entsteht

Der letzte Tag des Rahmenbaukurses

Wie schnell kann eine Woche vergehen? Der letzte Tag bei Big Forest Frameworks stand bevor – zumindest theoretisch. Obwohl es allen gelang, den Rahmen fertigzustellen, benötigte dieser am Ende noch etwas Feinschliff – im wahrsten Sinne des Wortes. Die Lötstellen mussten mit Feilen, einem Dremel und Schleifpapier bearbeitet werden, um schöne Übergänge an den Verbindungsstellen der Rohre zu erzielen. Je nachdem, wie präzise und detailliert man es haben möchte, kann dies mehr Zeit in Anspruch nehmen.

Grundsätzlich bin ich mit dem Kurs gut vorangekommen, obwohl ich viel Zeit für die Content-Produktion aufwenden musste, wie das Fotografieren und Filmen. Dennoch brauche ich noch mindestens einen weiteren Tag, um die Arbeit am Rahmen abzuschließen. Bevor es jedoch soweit war, gab es am Freitag noch ein paar andere Aufgaben zu erledigen. Mein Rahmen benötigte noch die Sitzstreben und eine kleine Brücke zwischen den Streben, die erst geformt und angelötet werden musste.

An dieser Stelle musste auch überprüft werden, ob das Laufrad zentriert im Hinterbau sitzt oder gegebenenfalls korrigiert werden muss. Als Belohnung für diese intensive Woche im Rahmenbaukurs durfte jeder Teilnehmer das kleine Logo-Bäumchen von Big Forest Frameworks an einer Wunschstelle des Rahmens anlöten. Für diejenigen, die ihren Fahrradrahmen noch persönlicher gestalten wollten, bestand die Möglichkeit, eine individuelle Seriennummer mit bis zu neun Ziffern zu wählen und diese ebenfalls per Flammlöten anzubringen. Und damit waren die fünf intensiven Tage in der Werkstatt von Big Forest Frameworks vorbei. Mein fertiger Rahmen: Ein Monster-Gravelbike aus hochwertigen Columbus-Stahlrohren.

Das stand am letzten Tag an

- Sitzrohrloch und Schlitz sägen und feilen

- Tretlager, Sitz- und Steuerrohr nachfräsen

- Brücken und Streben löten

- Streben schneiden und bohren

- ggf. Seriennummer setzen und löten (Doro oder Devin?)

- angepasst auf die eigenen Maße mit passender Geometrie

- Summe der Ösen: 11 (3 Flaschenhalter und Gepäckträgeraufnahme)

- komplett innenliegende Züge möglich für Schalt- und Lichtkabel

- bereit für 1-fach- und 2-fach-Schaltung

- Reifenfreiheit bis zu 50 mm (700C)

- Feilen und Schleifen

- Big-Forest-Emblem löten

Fazit

Bewertung des Rahmenbaukurses

In den fünf Tagen, die ich in der Potsdamer Werkstatt verbracht habe, habe ich definitiv gelernt, dass man auch ohne Vorkenntnisse und mit präziser Anleitung in einer gut ausgestatteten Werkstatt einen maßgeschneiderten Fahrradrahmen bauen kann. Der Kurs ist sehr praxisorientiert und beginnt direkt mit einer kurzen Einführung und Sicherheitshinweisen. Dann geht es sofort ans Material. Die wichtigsten Voraussetzungen für die Teilnahme an einem Rahmenbaukurs sind Motivation, die Fähigkeit zuzuhören und zu beobachten sowie der Wunsch, selbst anzupacken und umzusetzen!

Robert und Konrad vermitteln in ihrem Kurs Fachwissen, dass es den Teilnehmern ermöglicht, ihren eigenen Fahrradrahmen vor Ort zu bauen. Es ist jedoch ratsam, ein grundlegendes Verständnis dafür zu haben, aus welchen Teilen ein Fahrrad besteht. Man sollte keine Angst haben, sich mit Feuer und einer Bohrmaschine auseinanderzusetzen. Wenn man sich voll und ganz auf den Kurs einlässt, kann man eine fantastische Zeit in der Werkstatt haben. Die Zeit verfliegt während der konzentrierten Arbeit wie im Nu und am Ende hat man einen individuellen Rahmen, der vielleicht nicht perfekt ist, aber definitiv einzigartig!

Rahmenbaukurs für alle geeignet?

Für alle, die neugierig sind, ihr Lieblings-Fortbewegungsmittel besser zu verstehen und ihre Kreativität ausleben möchten, ist dies ein idealer Kurs. Besonders geeignet ist dieser Kurs für Menschen, die aufgrund ihrer Größe (sehr groß oder sehr klein) oder besonderen Bedürfnissen Schwierigkeiten haben, ein passendes Fahrrad auf dem Markt zu finden. Am Ende des Kurses können die Teilnehmer nicht nur stolz ihren selbstgebauten Fahrradrahmen mit nach Hause nehmen, sondern sie werden auch mit neuem Wissen, zahlreichen Eindrücken und wertvollen Erfahrungen belohnt. Diese Woche wird zu einem unvergesslichen Erlebnis! Und wer sagt eigentlich, dass es bei einer einmaligen Erfahrung bleiben muss?

Wer hat Big Forest Frameworks gegründet und warum?

Robert Piontek, der Gründer von Big Forest Frameworks, fand seinen Weg zum Rahmenbau über einen unkonventionellen Pfad. Ursprünglich in der Nähe von Detroit, USA, geboren und aufgewachsen, entwickelte er bereits früh eine Leidenschaft für handwerkliche Tätigkeiten durch das Schrauben an Autos in der Garage seines Vaters. Obwohl er zunächst einen Doktortitel in Astrophysik erwarb und in der Wissenschaft arbeitete, zog es Robert schließlich nach Deutschland. Nach einem kurzen Aufenthalt in Hamburg ließ er sich im beschauliche Babelsberg bei Berlin nieder.

Nachdem er mit seiner Berufswahl nicht ganz zufrieden war, entschied er sich für einen kurzen Ausflug in die Welt der Hochzeitsfotografie, bevor er während eines Heimatbesuchs seine Leidenschaft für den Rahmenbau entdeckte. Im Jahr 2012 gründete er Big Forest Frameworks und heute zählt sein Unternehmen zu den führenden Anbietern von Rahmenbaukursen in Europa. Seit 2022 verstärkt Konrad Lenz den Amerikaner und bringt dabei seine langjährige Erfahrung aus der Fahrradbranche mit ein.

Kosten des Rahmenbaukurs bei Big Forest Frameworks

Im Frühjahr 2024 betrug der Preis für einen fünftägigen Rahmenbaukurs ohne Muffen 2350 Euro. Zusätzlich fallen Materialkosten an, die sich auf durchschnittlich ca. 600 Euro für Stahl und ca. 1400 Euro für Edelstahl belaufen.

Glossar

- Flussmittel: Das Flussmittel hat die Funktion, den Stahl während des Lötens sauber zu halten. Dadurch kann das Lötmaterial besser auf dem Werkstoff (Stahl) haften und sich gleichmäßig verteilen. Im Kurs verwenden wir Silberlot, das größtenteils mit einem zusätzlichen Flussmittel umhüllt ist.

- Fillet Brazed: Der Rahmen wird durch Löten mit Messing oder Silber zusammengefügt. Dabei werden die Rohre nahtlos miteinander verbunden und die Übergänge sorgfältig geschliffen und gefeilt. Dadurch entsteht ein fertiger Rahmen, der optisch wie aus einem Stück gefertigt wirkt, mit sanften Übergängen zwischen den Rohren. Diese Bauweise ermöglicht eine große Vielfalt an Fahrradtypen und erlaubt flexible Gestaltungsmöglichkeiten bei der Geometrie und den Winkeln.

- Lugged Brazed: Der Rahmen wird mit Hilfe von Muffen zusammengehalten. Dies verleiht ihm einen klassischen Look und ermöglicht es, durch unterschiedlich gestaltete Muffen einen aufwendigen und edlen Effekt zu erzielen. Im Grunde genommen ist diese Bauweise einfacher, jedoch gibt es aufgrund der vorgefertigten Muffen gewisse Einschränkungen bezüglich der Winkel und Geometrie des Rahmens. Dadurch entstehen zusätzliche Materialkosten.

- Löten: Schweißen und Löten sind zwei verschiedene Techniken, um einen Rahmen zu bauen und Rohre miteinander zu verbinden. Es gibt einige Unterschiede zwischen ihnen, wie zum Beispiel die verwendeten Temperaturen, die Art der Verbindung und die Haltbarkeit. Bei Big Forest wird Silberlot (eine Metalllegierung) und ein Brenner (Gas-Luft-Gemisch) verwendet, um zu flammlöten. Das bedeutet, dass zusätzliches Lötmaterial erhitzt und auf den Werkstoff auftragen wird, um ihn an den Übergängen miteinander zu verbinden. Dabei wird das Rohr nur erhitzt, damit das Lot besser fließen kann und sich mit dem Stahl verbindet. Die Stahlrohre des Rahmens werden nicht direkt miteinander verbunden, sondern das Lötmaterial mit dem Stahl. Wenn Temperaturen über 450 bis 1000 Grad Celsius verwendet werden, spricht man vom Hartlöten; bei niedrigeren Temperaturen vom Weichlöten.

- Schweißen: In der Massenproduktion von Fahrradrahmen werden diese in der Regel durch Schweißen verbunden. Dabei werden die Rohre unter hohen Temperaturen von über 1000 Grad Celsius entweder durch Wärme und/oder Druck (manchmal auch mit Zusatzmaterial) miteinander verschmolzen. Die resultierenden Schweißnähte können je nach verwendeter Technik unterschiedlich groß und dick sein und werden in der Massenproduktion oft nicht vollständig geglättet. Diese Methode erfordert mehr Aufwand, birgt das Risiko einer Beschädigung des Materials aufgrund der hohen Temperaturen und erfordert zusätzliche Ausrüstung.