In diesem Artikel verwenden wir sogenannte Affiliate Links. Bei jedem Einkauf über diese Links erhalten wir eine Provision vom Händler. Alle vermittlungsrelevanten Links sind mit gekennzeichnet. Mehr erfahren.

Endlich umdenken

Rohstoffe recyceln, auf Giftstoffe verzichten, Transporte vermeiden: Beispiele aus der Fahrradbranche zeigen, wie der ökologische Fußabdruck kleiner werden könnte. Felix Jahn ist Head of Corporate Social Responsibility beim Reifenhersteller Schwalbe und lenkt die Prozesse rund ums Thema Nachhaltigkeit.

Interview Matthias Borchers

TOUR: Schwalbe ist bekannt dafür, Reifen und Schläuche zu recyceln. Woher kam die Idee?

Jahn: Dinge wegzuwerfen, gehört nicht zu unserer DNA. Wir betrachten Altreifen nicht als Abfall, sondern als wertvolle Rohstoffe. 1993 haben wir begonnen, aus Altreifen Werkstattmatten für den Zweiradhandel zu machen. Das entspricht einem Downcycling der Reifen; echtes Recycling war aus technischer Sicht zu der Zeit noch nicht möglich. Das Schlauchrecycling haben wir 2015 gestartet.

TOUR: Schwalbe war der erste Hersteller von Fahrradreifen, der das Recycling gebrauchter Schläuche eingeführt hat. Wie viele Schläuche wurden im ersten Jahr wiederverwertet, und was wurde daraus hergestellt?

Jahn: Im ersten Jahr waren es knapp 100.000 Schläuche. Letztes Jahr waren es bereits 1,9 Millionen, seit 2015 sind es 9 Millionen insgesamt, und wir sammeln bereits in sechs Ländern. Die gebrauchten Schläuche haben wir von Anfang an für die Produktion neuer genutzt. Jeder Schwalbe-Standardschlauch enthält 20 Prozent Recyclinganteil.

TOUR: Damit lässt sich bei der Schlauchproduktion viel Energie einsparen. Wie hoch ist das Potenzial beim Reifenrecycling?

Jahn: Genau, der Recyclingprozess bei Schläuchen spart 80 Prozent Energie im Vergleich zur Herstellung neuen Butyls. Bei einem Recyclinganteil von aktuell 20 Prozent entspricht das 16 Prozent weniger CO2 pro Reifen – ohne Qualitätseinbußen! Bei Reifen erzeugt allein der Recyclingprozess gegenüber der Gewinnung von konventionellem Industrieruß 80 Prozent weniger CO2.

TOUR: Was ist die Vision? Könnten Schlauch und Reifen aus 100 Prozent recyceltem Material hergestellt werden?

Jahn: Wir haben mit dem Green Marathon einen Anteil von 70 Prozent recycelten und nachwachsenden Rohstoffen erreicht – das ist aktuell die Benchmark. Das Rezyklat aus unserem Reifenrecycling ersetzt bereits jetzt zu 100 Prozent den vorher notwendigen und fossil hergestellten Industrieruß. Wir glauben fest daran, dass wir die 70 Prozent noch weiter steigern und so unsere Produkte noch umweltfreundlicher aufstellen können. Um das zu erreichen, sind wir in sehr engem Austausch mit all unseren Partnern, um neue Materialien und neue Produktionsprozesse zu erforschen und zu entwickeln. Unser Ziel ist natürlich immer das technisch mögliche Maximum – ohne Kompromisse bei Qualität und Sicherheit.

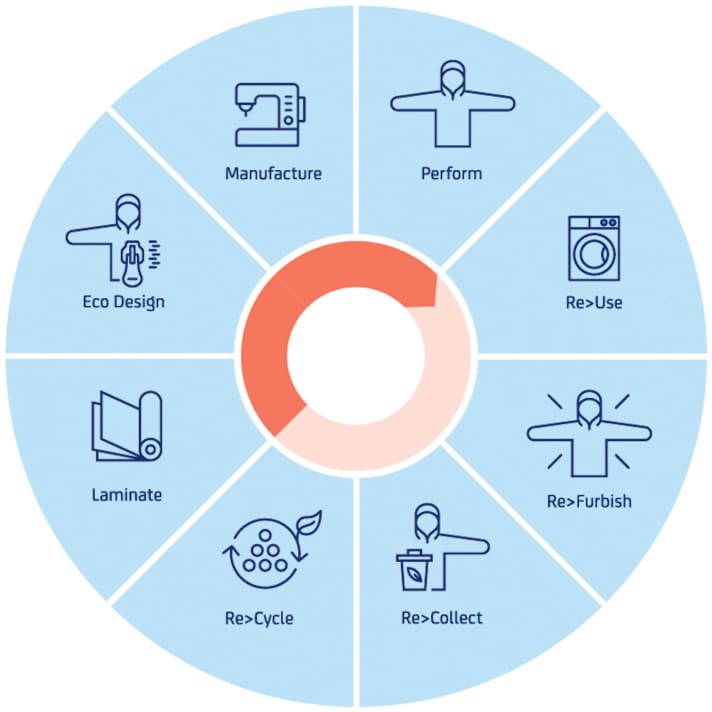

Sympatex: Immer im Kreis

In einem Animationsfilm zum Thema Nachhaltigkeit von Sympatex bezeichnet sich das Unternehmen selbst als Teil eines wenig nachhaltigen Industriezweigs. Wörtlich sagt die Frauenstimme aus dem Hintergrund: „Hinter der schillernden Fassade der Textilindustrie verbirgt sich die zweitschmutzigste Industrie der Welt.“ Beispielsweise sei sie für acht Prozent des weltweiten CO2-Ausstoßes verantwortlich, mit schnell steigender Tendenz. Seit 2016 arbeitet der Laminatspezialist Sympatex unter der Leitung des Geschäftsführers Dr. Rüdiger Fox an seiner eigenen Zeitenwende.

Nachhaltigkeit wurde zur Unternehmensstrategie erklärt und mit der Agenda 2020 in klare Richtlinien gefasst. Bis spätestens 2030 soll das Ziel erreicht sein, ausschließlich recyceltes Material zur Produktion zu verwenden. Perfluorierte Alkylsubstanzen (PFAS), die sich in verschiedenen Funktionsmaterialien befinden und als gesundheits und umweltschädlich gelten, hat Sympatex bereits verbannt. Bekleidungshersteller wie Vaude, MAAP oder Pedal Mafia verwenden Sympatex.

Made in Europe - Nah und nachhaltig

Traditionell fertigt die Fahrradindustrie in Asien. Aber es gibt ein wachsendes Interesse von Herstellern, zumindest Teile ihres Sortiments in Europa zu produzieren. Die absoluten Stückzahlen sind überschaubar, aber der Trend ist robust. Unsere Beispiele zeigen, dass es nicht alternativlos ist, Räder und deren Teile um die halbe Welt zu verschiffen.

Die beiden Keimzellen der europäischen Rahmenproduktion liegen derzeit in Italien und Portugal. In Italien produzieren einige Hersteller – die bekanntesten sind Basso, Colnago und 3T. Nach TOUR-Einschätzung hat 3T den innovativsten, weil teilweise automatisierten Fertigungsprozess. 3T-Chef-Designer Gerard Vroomen erzählte uns, dass eine rege Nachfrage nach ihrem Wickel- und Einspritzverfahren bestehe und er im Hinblick auf Fertigungskooperationen in Italien mit einigen der größten Hersteller im Gespräch sei. „Das Wachstum könnte dann sehr schnell gehen, wir könnten bald sechsstellige Stückzahlen erreichen“, sagt Vroomen.

3T selbst plant zusätzliche eigene Produktionen in den USA und eventuell in Asien, um dichter an diese Märkte zu rücken. Auch die Produktionsstrategie wurde für 2024 geändert: „Händler können einen von 5.000 Produktionsplätzen in Italien reservieren und müssen erst sechs Wochen vor dem Termin das Rahmenmodell, die Größe und die Lackfarbe bestätigen“, erläutert Vroomen seinen Ansatz. Diese On-Demand-Fertigung hilft den Händlern, für ihre Kunden passende Modelle in Auftrag zu geben.

In Portugal treibt Christian Gemperlein die industrielle Produktion hochwertiger Rahmen beim Hersteller Carbon-Team voran und kümmert sich parallel mit seiner Manufaktur Bike Ahead in Würzburg um High-End-Produkte aus Carbon. Die Anzahl der in Portugal produzierten Rahmen soll von 10.000 im Jahr 2023 auf bis zu 55.000 im Jahr 2026 wachsen. Wie Vroomen verzeichnet Gemperlein eine steigende Nachfrage von Produzenten, trotz aktuell gedämpfter Nachfrage von Kunden. „Wir sind wie erhofft gewachsen“, sagt Gemperlein und gibt sich optimistisch, dass dies so bleibt.

Jüngster Zugang im portugiesischen Produktportfolio ist die Neuauflage des Simplon Pavo. Die Maschine wird das erste namhafte Rennrad aus dieser Fertigung. Ein anderer prominenter Neuzugang ist Liteville (Syntace). Die Bayern werden in Portugal ihr erstes Carbon-Fully fertigen lassen. Im weltweiten Maßstab – etwa eine Million Carbonräder werden pro Jahr gefertigt – ist das alles noch wenig, aber der Beweis ist erbracht, dass europäische Fertigung funktioniert. Wer heute einheimischen CFK-Produkten den Vorzug geben will, findet hochwertige Manufaktur-Produkte vom Kleinteil bis zum Rahmen bei einer Vielzahl von Anbietern. Ergänzt um Schaltkomponenten von Campagnolo oder Rotor und Reifen von Continental oder Pirelli, ist ein rein europäisches Rad aufbaubar.

Einfach gemacht

Die Technik wird komplizierter, das Rennrad gibt es in immer neuen Varianten. Die Folge: Eine unüberschaubare Vielfalt wird zur Herausforderung für die Kundschaft. Einige Hersteller versuchen nun, die Rennrad-Welt wieder einfacher zu machen.

Allroad-Bikes: Neue Nische

Eines für alles: Das ist der Anspruch der jungen Kategorie der sogenannten Allroad-Bikes. Die neue Rennrad-Gattung will die Vorzüge eines langstreckentauglichen Marathonrads mit einem geländegängigen Gravelbike vereinen. In der Praxis heißt das, dass die Hersteller ihren Endurance-Modellen immer größere Reifenfreiheiten spendieren. Aktuelle Modelle können zwischen 35 und 45 Millimeter breite Reifen aufnehmen. Das Allroad-Bike soll damit spielerisch die Untergründe wechseln: von der Straße über den Waldweg bis hin zur Schotterpiste. Die Erfindung ist nicht ganz neu: Specialized und Trek gelten mit ihren gefederten Marathonrädern Roubaix und Domane als Wegbereiter für die Kategorie, von der sich die Industrie nach dem Gravel-Boom neue Verkaufsschlager erhofft.

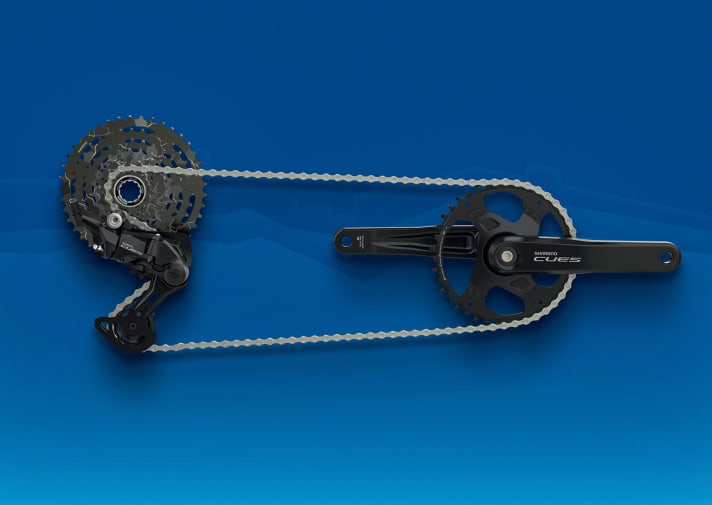

Neue Shimano-Strategie: Eine für vieles

Komponentenriese Shimano verfolgt mit der Schaltgruppe Cues eine neue Strategie für Einstiegs- und Mittelklasse-Komponenten. Hintergrund ist eine radikale Schlankheitskur für das Produktportfolio. Ähnlich einem Baukasten ersetzt das Ensemble gleich eine ganze Reihe bisheriger Komplettgruppen. Die Cues-Komponenten können mit Bauteilen unterschiedlicher Qualitätsstufen mit neun, zehn oder elf Ritzeln und bis zu drei Kettenblättern kombiniert werden. Viele Teile wurden vereinheitlicht und eignen sich für unterschiedliche Gangzahlen. Technische Vorteile sollen eine besonders lange Haltbarkeit und einfache Einstellung sein, der Fokus liegt zunächst auf Mountainbikes und Alltagsrädern sowie E-Bikes. Das Sortiment soll bald auf Teile für Straßenräder und Gravelbikes erweitert werden und würde dann alle Rennrad-Gruppen unterhalb der 105 verdrängen, also Claris, Sora und Tiagra.

“Oldschool bedeutet bei uns sorgenfrei!”

Hendrik Großer und Jost Litzen sind die Gründer von Basic Bikes in Berlin. Sie werben damit, einfache und bezahlbare Carbonräder zu bauen.

Interview Matthias Borchers

TOUR: Wann entstand die Idee, Basic Bikes zu gründen und warum?

Grosser: Die Idee entstand vor Corona, als Jost das Atlas Mountain Race auf einem selbst gebauten Carbonbike fuhr. Während der Coronazeit wurde die Firma gegründet. Die Idee: eine Fahrradmarke zu schaffen, die durch Einfachheit und Schlichtheit glänzt. Deshalb setzen wir auf Rahmenbau mit alten Open-Mold-Rahmen zum fairen Preis.

TOUR: Warum bauen Sie Ihre Rennräder mit Carbonrahmen aus asiatischer Produktion und nicht aus Alu oder Stahl in Deutschland oder Europa?

Grosser: Aus unserer Sicht sind Carbonrahmen besser reparierbar als Rahmen aus Stahl oder Alu. Sie können direkt an der Schadensstelle repariert werden, während Stahl- oder Alu-Rahmen auseinandergenommen werden müssen. Wir arbeiten hier mit unserem Partner Nijo Components in Cottbus zusammen. Das klappt wunderbar.

TOUR: Ein anhaltender Trend ist die Systemintegration bei Cockpits oder Sattelstützen mit herstellerspezifischem Design und die Ausstattung mit E-Schaltungen. Welche Komponenten verbauen Sie und warum?

Grosser: Wir verwenden beispielsweise BSA-Lager, weil sie fast überall auf der Welt gekauft werden können. Das bedeutet Flexibilität, und der eigene Renner lässt sich leicht reparieren.

TOUR: Klassische BSA-Lager an neuen Rennrädern sind selten. Worauf achten Sie noch?

Grosser: In unsere Räder passen runde Sattelstützen und ins Steuerrohr normale Tapered-Steuerlager, die man überall bekommt. Schalt- und Bremszüge verlaufen zwar im Rahmen, jedoch nicht von oben ins Steuerrohr, weshalb jede Steuersatzkappe draufpasst. Wir wollen, dass „oldschool“ das neue „habe ich keine Sorgen mit“ wird.

TOUR: Und wenn an einem Basic Bike doch mal was kaputtgeht?

Grosser: Wie bereits erwähnt, ist Carbon generell ein sehr gut reparierbarer Werkstoff. Das Rad muss in den meisten Fällen nur geringfügig bis gar nicht auseinandergebaut werden. Zudem sind alle unsere Rahmen schwarz, damit sie nicht aufwendig nachlackiert werden müssen. Und die Carbonmatten bei unserem Hersteller sind über den Rahmen relativ konstant verarbeitet. Das führt zwar nicht zum leichtesten Rahmen, aber das wollen wir auch gar nicht. Unsere Rahmen sollen stabil, verlässlich und dennoch verhältnismäßig leicht sein. Ist ein Rahmen nicht mehr reparabel, gibt es einen neuen Rahmen zum Einkaufspreis plus Steuer.

Einfach-Antriebe am Straßenrad: Künftig nur eines?

Rennradgetriebe mit nur einem Kettenblatt waren an Rennrädern bislang noch kein großes Thema, am Gravelbike sind sie längst in der Mehrzahl. Dass die Einfach-Antriebe auch im Straßensport möglicherweise eine Zukunft haben, zeigen die Jumbo-Visma-Profis Jonas Vingegaard und Wout van Aert.

Geht es nicht gerade ins Hochgebirge, verzichten beide auf das zweite Kettenblatt und den vorderen Umwerfer. Die Erfolge der beiden zeigen, dass die Wahl anscheinend kein Nachteil ist: Die Bandbreite, die moderne Antriebe mit zwölf Ritzeln bieten, reicht offenbar zumindest für hügeliges Terrain aus. Für die Profis zählt vor allem das eingesparte Gewicht, für Hersteller und Kunden sind die bestechend einfache Bedienung der Schaltung, weniger Teile und die leichtere Einstellung extrem attraktiv.

Neuer Montagestandard: Simpel und robust

Mit dem Konzept des „Universal Derailleur Hanger“ (UDH) sagt Komponentenhersteller SRAM dem Wildwuchs bei Schaltaugen den Kampf an. Statt am Rahmen hängt das Schaltwerk an der Steckachse, dadurch wird die Schnittstelle vereinheitlicht.

Mit den jüngst vorgestellten Transmission-Schaltwerken gehen die US-Amerikaner noch einen Schritt weiter: Die Aufhängung wird direkt ins Schaltwerk integriert, die Verbindung ist dadurch viel robuster und definierter, sogar verschiedene Einstellschrauben können entfallen. Erste Gravelbikes mit UDH-Standard gibt es bereits; eingereichten Patenten zufolge arbeitet auch Konkurrent Shimano an einer vergleichbaren Lösung.

Blick in die Sterne

Wie sieht die Zukunft des Rennradfahrens aus? Wir zeigen kleine und große Ideen, wie Unternehmen mit modernen Technologien und neuen Denkansätzen bessere Produkte anbieten wollen. Tim Blankers verantwortet die Öffentlichkeitsarbeit beim niederländischen Radhersteller Pilot Cycles, der Titanrahmen im 3-D-Druckverfahren herstellt.

TOUR: Wann wurde das Projekt gestartet?

Blankers: Vor drei Jahren – als wir anfingen, die ersten 3-D-gedruckten Teile in einen Rahmen einzubauen.

TOUR: Wer macht das Design und die Programmierung ?

Blankers: Alles wird in unserem Hauptsitz in Nuenen gemacht, wo wir mit Ingenieuren an der Gestaltung des Rahmens und der Druckoptimierung arbeiten.

Unser Titanrahmen ist zu 100 Prozent recycelbar.

TOUR: Wie lange dauert der Druckvorgang?

Blankers: Für einen Rahmen zwischen 8 und 16 Stunden.

TOUR: Ist anschließend viel Nacharbeit und Schleifen nötig?

Blankers: Bei der Endbearbeitung des Rahmens ist etwas Handarbeit erforderlich. Die Stützstrukturen für den Druck müssen entfernt werden, und der Rahmen wird einer Wärmebehandlung unterzogen, um alle Spannungen aus dem Rahmen zu nehmen und ihm die titantypischen Eigenschaften Festigkeit und Steifigkeit zu verleihen. Anschließend werden die drei Teile des Rahmens miteinander verbunden, und der Rahmen erhält sein endgültiges Finish durch Sandstrahlen, Trommeln oder Bürsten.

TOUR: Ist es Ihr eigener Drucker?

Blankers: Der Drucker ist nicht unser eigener. Wir arbeiten mit einem erfahrenen Dienstleister in Deutschland zusammen.

TOUR: Was sind die technischen Vorteile?

Blankers: Der größte Teil der Fahrradindustrie befindet sich immer noch auf der anderen Seite der Welt, wo Fahrräder aus Kohlefaser in einem sehr umweltschädlichen Produktionsprozess hergestellt werden. Unser Titanrahmen ist zu 100 Prozent recycelbar und verursacht bei der Herstellung keinerlei Abfall. Durch die Produktion vor Ort werden Transporte vermieden, und Pilot kann die Arbeitsbedingungen besser überwachen. Gleichzeitig wird so die lokale Wirtschaft unterstützt. Das Produkt wird auftragsbezogen nach den spezifischen Anforderungen einer Kundenbestellung hergestellt. Dies öffnet die Türen zu einer maßgeschneiderten Massenproduktion, die schnelle Anpassungen ermöglicht, um die Kundenreise zu personalisieren. Pilot nutzt den 3-D-Druck, um Formen zu schaffen, die bisher unmöglich schienen. Diese komplexen Geometrien und Formen helfen uns bei der Entwicklung des idealen Rennrads, das die traditionellen Vorzüge eines Titanrads mit den Eigenschaften eines Tour-de-France-Siegerrads verbindet. Durch die Entwicklung eines vollständig 3-D-gedruckten Titanrahmens kann Pilot dort Material hinzufügen, wo Steifigkeit gewünscht ist, um die Kraftübertragung zu optimieren. Auf die gleiche Weise wurden die Wandstärken des Rahmens erheblich reduziert, was zu einem Rahmengewicht von etwas mehr als einem Kilogramm führt.

Sitzpolster von Elastic Interface: Druck-Zonen

Elastic Interface liefert Sitzpolster für viele Hosenhersteller. Dazu zählen namhafte Hersteller wie Gore Wear, Rapha oder Assos, von denen Letzterer einen exklusiven Produktionsbereich bei den Italienern hat. Neu im Sortiment beim Polster-Marktführer ist das N3X. Sein Clou: Das dämpfende Element besteht nicht aus gepresstem Polsterschaum, sondern ist mithilfe eines 3-D-Druckers Schicht um Schicht aufgebaut, was laut Elastic Interface einige Vorteile bietet: Beispielsweise entstehe keinerlei Verschnitt, also Müll. Zudem sei die Struktur aufgrund ihres porigen Aufbaus aus wasserabweisendem Material extrem dampfdurchlässig und schnell trocknend, was den Tragekomfort deutlich verbessern soll. Auf Basis einer Druckanalyse wären zukünftig sogar Hosen mit maßgedruckten Polstern möglich.

GPS-Computer: Hey, Garmin!

Der Garmin Edge 1040 macht auf Basis von aufgezeichneten Trainings- und Vitaldaten Trainingsvorschläge. Diese werden präziser, je mehr Daten der Computer vom Nutzer kennt. Beispielsweise durch Kombination mit einer Smartwatch, die Puls- und Schlafzeiten aufzeichnet. Fabian Danner, Category Manager bei Garmin, gibt ein Beispiel: Trifft man sich abends mit Freunden, und die Nacht wird länger als geplant, ist der Trainingsvorschlag für den kommenden Tag keine harte Tempoeinheit, sondern eher regeneratives Training. Klingt nach KI, ist es jedoch – noch – nicht.

Neues Rahmenkonzept für mehr Komfort? Auffallend anders

Zeigt das neue Rondo Ruut den Weg in die Zukunft? Oder will der polnische Hersteller mit dem Gravelbike sein Outofthe-Box-Denken unterstreichen? Bislang präsentierte Rondo die Neuheit nur auf der Eurobike. Spektakulär ist das Rahmenkonzept auf jeden Fall: Rondo verzichtet auf einen klassischen Diamantrahmen und zieht das Sitzrohr weit nach vorne. Statt am Tretlager ist dieses knapp unterhalb des Flaschenhalters mit dem Unterrohr verbunden. Die Entwicklungsabteilung des in Danzig beheimateten Fahrradbauers verspricht sich dadurch mehr Federkomfort am Heck. Damit das Ruut mit Zweifach-Antrieben gefahren werden kann, sitzen am abknickenden Sitzrohr Montagepunkte für den Umwerfer. Specialized hatte im Frühjahr mit dem Sirrus, einem Fitnessbike mit Flachlenker, bereits ein ähnliches Konzept präsentiert.

3-D-Druck-Sättel: Bald billiger

Das Angebot an Sätteln aus dem 3-D-Drucker wächst stetig, die bekanntesten Anbieter sind Specialized und Fizik. Ein Vorteil der Technologie sind exakt abgestimmte Festigkeitszonen des Polsters. Auf die Frage, ob es zukünftig auch individuell angepasste Sättel aus dem 3-D-Drucker geben könnte, antwortet James Read, Produktmanager bei Specialized, dies sei eine realistische Option für die Zukunft des Body-Geometry-Programms. Durch die Drucktechnik sei dies wesentlich einfacher als bei Sätteln mit herkömmlicher Schaumpolsterung. Einen Zeithorizont konnte er dafür noch nicht nennen. Sicher dagegen ist, dass es 3-D-Sättel inzwischen auch in der mittelpreisigen „Expert“-Serie gibt und nicht ausschließlich als Top-Version, der Preis reduziert sich damit von 370 auf 180 Euro.

Elektronik am Rad: Unter Strom

Elektronische Bauteile werden am Rennrad immer präsenter: Bei der Kettenschaltung werden Knöpfe und Motoren zunehmend alternativlos, bei Antrieben für E-Rennräder gibt es neue Anläufe.

Schalten per Funksignal: Ciao, Bowdenzug!

Kleine Motoren: Kompakt

Elektroantriebe hatten es am Straßenrenner bislang schwer. Entweder litt die grazile Optik unter den Motoren und Akkus, oder die Reichweite war zu gering, um sinnvolle Unterstützung für längere Touren zu bieten. Kleinere, effizientere Motoren sollen dem E-Rennrad nun neuen Schub verleihen. Mavic präsentierte jüngst gemeinsam mit BMC das Projekt X-Tend, einen Mittelmotor mit nur 86 Millimetern Durchmesser, der in einem etwas größeren Tretlagergehäuse verschwindet. Der Akku sitzt im Unterrohr, auf den ersten Blick ist der Zusatzantrieb somit unsichtbar. Damit sollen E-Rennräder unter zehn Kilogramm Gesamtgewicht möglich werden. Ein nicht ganz so leichtes, aber ähnlich kompaktes System bietet der deutsche Anbieter TQ, es wird bereits in den Modellen Trek Domane+, Pinarello Nytro oder Scott Solace eRide eingesetzt.

Motorisiert im Gelände: Auf Knopfdruck

Nach zaghaften Versuchen mit E-Rennrädern setzt die Branche seit Kurzem aufs Gravelbike. Immer mehr Hersteller statten geländetaugliche Gefährte mit leistungsstarken Mini-Motoren (siehe oben) aus und versprechen sich höhere Verkaufschancen als beim Rennrad, das per definitionem ein Sportgerät ist. Am Gravelbike scheint eine Tretunterstützung dagegen sinnvoller. Zum einen sind die Geschwindigkeiten im Gelände geringer, wodurch ein dezenter Leistungsschub praktisch sein kann. Zum anderen ist das Gravelbike vielfältig nutzbar, beispielsweise als Pendlerrad, das als E-Version die Fahrt ins Büro und in den Feierabend aufpeppt – und vielleicht sogar das Auto ersetzt.

Interview

Die mechanische Schaltung ist eine Nische.

Brad Menna, Product Manager Road beim Komponentenhersteller SRAM, ist ein Freund elektronischer Schaltungen am Rennrad und am Gravelbike. Im TOUR-Interview erklärt er, warum sie für ihn besser funktionieren als jede mechanische Schaltgruppe.

Interview Matthias Borchers

TOUR: SRAM war der erste Komponentenhersteller, der sich hauptsächlich auf elektronische Standard-Schaltsysteme für Rennräder konzentrierte. Was war die Folge für SRAM?

Menna: Mit der eTap-Technologie waren präziseres Schalten, schnelleres Einstellen und geringerer Wartungsaufwand möglich. Diese Kombination ebnete den Weg für die weitere Entwicklung des AXS-Systems, das elektronische Fahrradkomponenten und Software miteinander verbindet. Dadurch können Fahrer ihre Ausrüstung steuern, anpassen und überwachen, es verbessert die Integration von Leistungsmessern und ermöglicht es, Komponenten verschiedener Preisklassen zu kombinieren. Dank dieser Innovationen konnte SRAM im Straßensegment schnell wachsen.

TOUR: Die Apex, einst günstigste Rennrad-Schaltgruppe von SRAM, ist die letzte, die es auch noch mechanisch gibt. Mit ihrem Übersetzungsspektrum eignet sie sich jedoch nur für Gravelbikes. Verliert SRAM damit nicht klassische Straßenfahrer als Kunden, die auf mechanische Schaltungen schwören? Ist dieses Marktsegment für SRAM nicht wichtig?

Menna: Traditionelle Rennradfahrer bevorzugen Fahrräder im höheren Preissegment. Und ein Großteil von ihnen erweitert seinen Aktionsradius über den Asphalt hinaus. Das macht Rennradfahrer, die günstige, mechanische Gruppen mögen, in der Tat zu einer Nischengruppe. Wir glauben, dass der Markt für mechanische Schaltungen überwiegend im Gravelbike-Segment liegt. Gleichzeitig möchten wir auch für Straßenfahrer die Vorteile der elektronischen Schaltung erweitern, wie wir das bei der Rival gemacht haben.

TOUR: Worin sieht SRAM die technischen Vorteile der elektrischen Schaltung gegenüber der mechanischen?

Menna: Die Performance des elektronischen Systems ist insgesamt höher als die der mechanischen Schaltung: Das Schalten ist präziser und schneller. Die Schaltvorgänge funktionieren immer gleichbleibend, unabhängig von äußeren Faktoren wie Kabelspannung, Last und Wetter oder Gelände. Der Wechsel der Gänge erfolgt mühelos mit einem einfachen Tastendruck.

TOUR: Was haben Radfahrer davon?

Menna: Wir haben festgestellt, dass die Fahrer mit einer E-Schaltung häufiger schalten und somit mehr schalten und die besseren Gänge fahren, was den Fahrspaß erhöht. Individuelle Anpassung des Schaltverhaltens und zusätzliche Schaltknöpfe erleichtern das Schalten in vielen Situationen. Außerdem lässt sich die Schaltung schneller montieren, einrichten und einstellen.

TOUR: Gibt es Vorteile für die Produktion der Gruppe, was Lieferanten oder Kosten betrifft?

Menna: Einige Materialkosten sind bei elektronischen Teilen natürlich höher als bei rein mechanischen: Batterien, Ladegeräte und Leiterplatten. Allerdings gibt es viele Teile in mechanischen und elektronischen Antriebssystemen, die die gleichen Herstellungsmethoden haben.