Dass 3D-Sättel im Profipeloton endgültig angekommen sind, zeigte sich eindrucksvoll bei der Tour de France 2025. Kaum ein Techniktrend war im Feld so präsent wie die offen strukturierten, per 3D-Druck gefertigten Sitzflächen. Selbst absolute Topstars setzen inzwischen darauf: Tadej Pogačar fährt das 3D-Modell Vento Argo R3 Adaptive von Fizik, während die Red Bull-Profis Remco Evenepoel und Florian Lipowitz auf 3D-Sättel von Specialized setzen. Dabei vertraut Evenepoel auf das Topmodell S-Works Power mit Mirror-Technologie, Lipowitz auf den Romin Evo mit Mirror. Auch Nico Denz fährt – wie Evenepoel – den S-Works Power mit Mirror.

Der Specialized-Sattel von Nico Denz

Im Dezember sprachen wir dem deutschen Profi bei der Teampräsentation von Red Bull-BORA-hansgrohe auf Mallorca auf seinen 3D-Sattel an. Viel wollte Denz nicht preisgeben, nur so viel: Zuvor sei er ein klassisches Serienmodell mit Schaumpolsterung gefahren, habe jedoch Sitzprobleme bekommen. Auf Empfehlung eines Specialized-Sattelspezialisten und basierend auf Daten aus Messfahrten mit einer Druckmessfolie auf verschiedenen Sattelmodellen wechselte Denz auf die 3D-Variante – seither offenbar ohne Beschwerden. Tadej Pocacars Fizik-Sattel könnte eine Maßfertigung sein, schließlich bietet Fizik das Custom-Programm One-to-One an. Auf Nachfrage beim Hersteller und Ausrüster wollte uns das jedoch niemand bestätigen.

Seit dem ersten 3D-Seriensattel von Specialized hat sich diese Herstellungstechnik mit anfangs kleiner Modellauswahl vom exotischen Hightech-Trend zu einem großen Markt entwickelt. Zu den bekanntesten Playern in diesem Segment zählt mittlerweile das Who is Who der Sattelindustrie. Kurz nach Specialized folgten Selle Italia und Fizik mit bekannten Modellen wie dem SLR oder dem Antares; heute gibt es fast jedes Modell auch als 3D-Variante. Prologo debütierte mit seinen Modellen Scratch und Nago erst zu Beginn dieser Saison 2025 mit der charakteristisch löchrigen Satteldecke. Ganz frische Druckerware gibt es von der Sattelmarke Repente, ebenfalls aus Italien. Ihr Modell der Nomad 3D präsentiert sich statt mit schwarzer mit einer weißen Satteldecke. Shimanos Hausmarke Pro hat für Anfang Januar das Modell Stealth 3D Saddle angekündigt. Bei der Auswahl des passenden Sattels soll eine eigens entwickelte Smartphone-App mit unterschiedlichen Auswahlkriterien unterstützen.

Big Player

Eine treibende Kraft bei der Markteroberung ist der 3D-Druckspezialist Carbon aus den Vereinigten Staaten. Das Tech-Unternehmen aus Kalifornien baut nämlich die Drucker, mit denen Specialized, Selle Italia und Fizik ihre Sättel herstellen. Erst vor kurzem konnte das Unternehmen 60 Millionen Dollar (etwa 50 Mio. Euro) neues Kapital einsammeln, um ihre Schrittmacherrolle im digitalen Fertigungssektor ausbauen zu können. Die Amerikaner drucken mit dem Stereolithografie-Verfahren, bei dem ein flüssiges Photopolymer mit Hilfe eines Lasers schichtweise aushärtet, so dass komplexe Strukturen mit unterschiedlichen Härtezonen möglich werden. In der Zusammenarbeit mit Carbon hat der kalifornische Nachbar Specialized übrigens ein Exklusivrecht ausgedealt: lediglich die „Mirror“-Sättel haben eine nahezu geschlossene, statt einer offenporigen Satteldecke wie die Konkurrenzmodelle – für eine Handvoll Dollar mehr. Mit dem wachsenden Markt tauchen auch extrem günstige 3D-Sättel auf, etwa über Plattformen wie AliExpress. Marken wie Ryet locken mit Preisen ab 50 Euro. Was verführerisch klingt, ist kritisch zu sehen: Oft fehlen Angaben zu Breite, Form oder Material, hinzu kommen Zweifel an Haltbarkeit und Produktsicherheit. Für ein Bauteil mit direktem Körperkontakt und hoher Belastung ist das ein Risiko.

Custom made als Chance

Abgesehen von Fizik, die mit ihrem Programm One-to-One auch individuell hergestellte Einzelstücke anbieten, vermarkten die großen Mitbewerber Specialized oder Selle Italia lediglich 3D-Serienmodelle, deren Form bekannten Modellklassikern mit Schaumpolsterung entspricht. Als einen Grund dafür nannte Specialized bereits vor Jahren, individualisierte Sättel ließen sich nicht „kommerzialisieren“, also gewinnbringend vermarkten (TOUR 7-2024, Druckpunkt).

Wo die Sattelriesen keinen Markt sehen, finden kleine Anbieter ihre Nische. Als Custom-Anbieter ist nämlich der szenebekannte Hersteller Posedla bereits seit einigen Jahren im Geschäft. Die Maßfertigung nach individuellen Vorgaben ist das Spezialgebiet der Tschechen. Mit persönlichen Daten wie Gewicht, Position auf dem Rad oder Einsatzzweck plus persönlichem Abdruck auf ihrem „Smiling Butt Kit“, einem Schaumkissen mit bleibendem Abdruck vom Po, dienen als Basis für die Druckdaten für den individuell angepassten Sattel. Dieser Komplettservice kostet etwa 500 Euro und nach etwa sechs Wochen kommt der „Joyseat“ auf dem Versandweg zuhause an.

Fingerprint Cycling druckt den kompletten Sattel

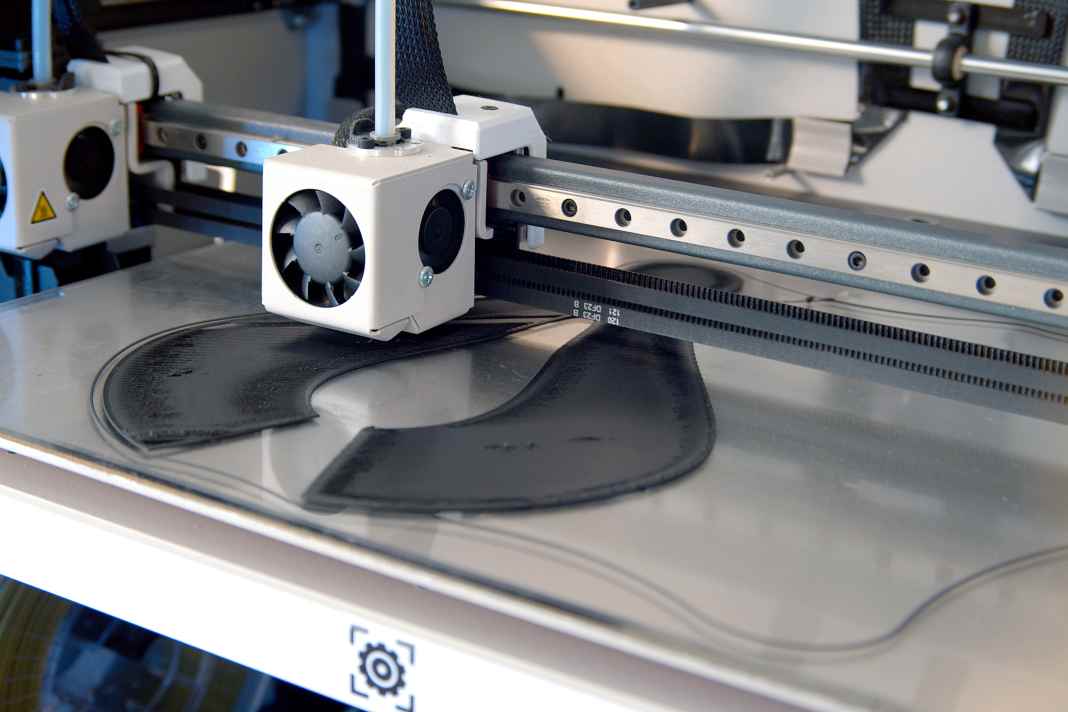

Nach einem ähnlichen Prinzip arbeitet das deutsche Unternehmen Fingerprint Cycling, ebenfalls ein Anbieter gedruckter Maß-Sättel. Kopf und Gründer des jungen Unternehmens aus Kleinblittersdorf im Saarland ist Clemens Schwöbel. Der Maschinenbauingenieur ist begeisterter Radsportler, fuhr bereits mit sechs Jahren sein erstes Radrennen und hatte: ständig Sitzbeschwerden. Long story short: Während des Studiums lernte der begeisterte Radsportler den 3D-Druck kennen; entwarf vor vier Jahren ein erster Prototyp, den er heute zusammen mit seinem noch kleinen, fünfköpfigen Team als das Modell FPS-Neo vertreibt.

Dieser entsteht auf Basis eines Fragebogens und zwei Abdrücken in zwei Schaumkissen in zwei verschiedenen Positionen. Wie diese Daten vom Drucker zu einer Sattelform modelliert werden, bleibt Betriebsgeheimnis. Nur so viel: Das Programm hat Schwöbel selbst geschrieben und die Sättel werden im Haus mit einer kleinen, aber ständig wachsenden Drucker-Farm erstellt. Dabei entstehen sowohl Sattelschale wie auch das Polster im Schichtdruckverfahren innerhalb von sechs bis zehn Stunden. Zum Preis von „lediglich“ 359 Euro ist der FPS-Neo -Maßsattel aus dem Saarland vergleichsweise günstig und die Lieferkette überschaubar kurz. Das Schwöbels Geschäftsidee funktioniert, beweist die wachsende Nachfrage. Radfahrer und Radsportler mit Sitzproblemen sind treue Kunden. Für die Zukunft will man noch sich sportiver ausrichten und die Sättel sollen noch leichter werden.

Vorsicht bei Online-Schnäppchen

Freude am Radsport durch besseres Sitzen ist der Kerngeschäft von Everve. Das kleine Unternehmen aus Albstadt ist in der Szene bekannt als Hosenhersteller mit eigener Produktion. Verstärkt nähert man sich diesem Thema aus der Sattel-Position. Darin sieht das Brüder- und Gründerpaar Wolfer großes Potenzial. Wobei Stephan Wolfer, ebenfalls Ingenieur, das Komfortgeheimnis nicht im Polster steckt, sondern vielmehr in der Sattelschale und im Gestell. Bei Everve arbeiten diese wie eine „Blattfeder“ und dämpfen Stöße, die beim Treten oder durch Fahrbahnunebenheiten über den Sattel in den Körper eingeleitet werden. Gepaart mit einer individuell angepassten Sattelform, die eine möglichst große Kontaktfläche bieten sollte, entstehen der Firmenphilosophie entsprechend „semi-customized-Sättel“ als beste Option.

Was bleibt als Fazit: Das Angebot von 3D-Sättel ist zwar stark gestiegen, eine wachsende Modellauswahl und steigende Stückzahlen haben bislang jedoch nicht zu spürbaren Preissenkungen geführt. Positiv ist, dass Hersteller wie Fingerprint Cycling oder Everce zeigen, dass Custom-Angebote bei inländischer Produktion nicht teurer sein müssen als die 3D-Serienmodelle wie beispielsweise die von Specialized oder Fizik als Sattelausrüster von Evenepol und Pogacar, die sich das Sponsoring mit Preisaufschlägen an der Ladentheke vergüten lassen. Letztlich muss jeder selbst entscheiden, welchen Preis guter Sitzkomfort wert ist, das Angebot steigt stetig. Vorsicht geboten bei Lockangeboten wie den 3D-Sätteln von Marken wie Ryet für 50 Euro. Abgesehen von den fehlenden Produktinfos bestehen hier berechtigte Zweifel an der Produktsicherheit.

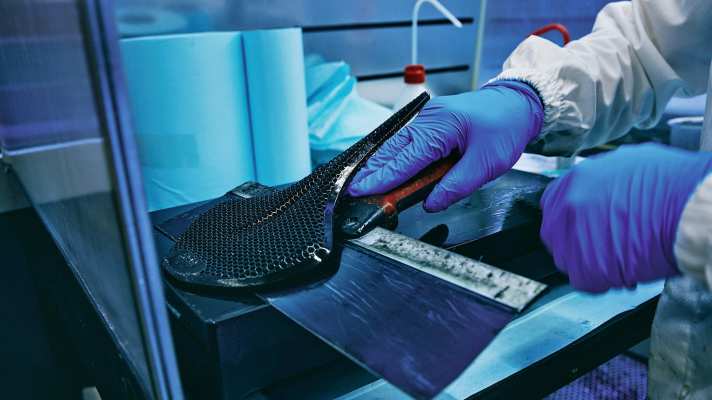

Drei Druckverfahren gibt es

Fingerprint Cycling und Everve drucken im Schichtverfahren. Dabei werden unterschiedliche Materialien Schicht für Schicht aufgebaut. Fingerprint fertigt sogar die Sattelschale aus kohlenfaserverstärktes Material (E2CF) mit. Nach dem Druck wird das Polster nicht nachgehärtet und kann mit einem Bezug versehen werden, der die Oberfläche schützt und die Poren verschließt gegen Dreck und die Oberfläche etwas gleitfähig machen für mehr Gleitfähigkeit. Ganz anders arbeiten Fizik, Specialized und Selle Italia: Sie nutzen die Stereolithographie (SLA). Dabei wird flüssiges Photopolymer durch einen Laser punktgenau ausgehärtet. Das elastische Sattelkissen muss anschließend mehrere Stunden unter UV‑Licht nachhärten und gereinigt werden. Der Custom‑Hersteller Posedla wiederum setzt auf Multi‑Jet‑Fusion, auch Pulverbettschmelzverfahren genannt. Thermoplastische Pulver wie Nylon oder TPU werden durch Hitze verschmolzen, der fertige Sattel liegt in einem Bett aus Pulver, das abgesaugt und gebürstet wird. Eine Nachbehandlung entfällt, Materialverschnitt entsteht nicht. So zeigt sich: Unterschiedliche Verfahren prägen den Trend zu 3D‑Sätteln – von Serienproduktion bis zur maßgedruckten Lösung.

Interview mit Stephan Wolfer von Everve

Gegründet wurde Everve von den Brüdern Andreas und Stephan Wolfer, spezialisiert ist ihr kleines und in der Szene bekanntes Unternehmen aus Albstadt auf Hosen und Sättel immer mit dem Anspruch für Freude am Radsport. Mit Stephan Wolfer haben wir über Chancen und Potenzial von 3D-Sätteln gesprochen.

TOUR Welche Faktoren beeinflussen deiner Erfahrung nach den Sitzkomfort auf dem Rad?

Stephan Wolfer: Sitzen ist eine dynamische Angelegenheit bestimmt durch zyklische Lastwechsel links und rechts. Maßgeblich ist die Positionierung auf dem Sattel, sitzt man im Sweet Spot ist alles fein, außerhalb wird es schwierig. Ein weiterer Faktor ist die Position auf dem Rad. Profis, im Vergleich zum Freizeitradler, haben bei gestreckter Haltung einen nach vorne gerückten Schwerpunkt. Das ist einer der Gründe, weshalb sie gegenüber Hobbypiloten, natürlich mit ordentlich Druck auf dem Pedal, vergleichsweise geringe Sitzprobleme haben.

Unter dem Produktnamen Ezero bietet Everve Hosen ohne Polster an, zusammen mit minimal gepolsterten Sätteln. Ist die Polsterung am Ende nur ein Mythos?

Teils, teils. Die Kontaktfläche zwischen dem Po und dem Sattel ist vergleichsweise klein; wir sitzen auf einer Fläche von etwa zwei Kreditkarten. Die Idee, hier mit einer möglichst dicken Polsterung Komfort zu erzeugen, führt nicht zum Ziel. Das Gegenteil ist oft der Fall, da viel Polsterung beim dynamischen Pedalieren ein hohes Potential für Druckstellen und Reibung bietet.

Wenn das dämpfende Element zwischen Po und Sattel nicht so entscheidend ist, was dann?

Für uns ist das System aus Sattel und Hose entscheidend. Die Hose ist dabei polsterlos und „nur“ für Reibungsvermeidung zuständig. Der Sattel verfügt über eine nutzergerechte, minimalistische Polsterung. Als weit wichtiger erachten wir die Geometrie und Flexibilität der Sattelschale. Ist die Sattelschale wie eine Blattfeder ausgelegt, können wir auf Polsterung zum Ausgleich der Dynamikspitzen verzichten. Über eine hybride Geometrie (nicht zu runder, nicht zu flacher Querschnitt) und unterschiedliche Breiten wollen wir jeder Person eine möglichst große Sitzfläche bieten – um den entstehenden Druck möglichst gering zu halten.

Als einziger Hersteller verleiht ihr ein Sitzdruck-Messsystem, mit dem sich die Druckverteilung auf dem eigenen Renner ermitteln lässt. Kann ich mir auf Basis dieser Daten den perfekt passenden Sattel drucken lassen?

Aus meiner Sicht heißt die Antwort nein! Trotz Realdaten gibt es noch zu viele Unbekannte im System. Ein gedruckter Sattel ist eine sehr gute Annäherung auf dem Weg, besser auf dem Renner zu sitzen, löst jedoch nicht jedes Sitzproblem. Ein Stichwort lautet hier zum Beispiel: Sitzfleisch. Ein physiologisches Mysterium, das bei jeder Person unterschiedlich ausgeprägt ist.

Was unterscheidet am Ende dieses Unikat von 3D-Sätteln der Konkurrenz mit ihrer meist offenporigen Struktur und relativ dicken Polsterung?

Unsere Sättel sind keine „Unikate“ – noch nicht! Wir sprechen hier von einem „Semi“-Custom-Sattel. Jemand mit Sitzproblemen oder dem Wunsch der Verbesserung bekommt bei uns eine sehr gute nutzergerechte Basis, insbesondere im System mit der polsterlosen Hose, und kann diese dann noch selbst im Baukastenprinzip feinjustieren. Zudem sollte auch ein gedruckter Sattel immer eine geschlossene, minimal rutschige, Satteldecke haben, statt einer offenporigen Oberfläche, die viel Reibung erzeugt und bremst. Das ist unsere Philosophie.

Matthias Borchers

Redakteur Bekleidung & Zubehör

Matthias Borchers ist im Test-Ressort von TOUR, Experte für Bekleidung und Zubehör. Als Hobbyradsportler hat er die TOUR-Transalp und die TOUR-Trans Austria absolviert. Prägend sind zudem Reportage-Reisen von San Francisco bis Sakai sowie 17 Trips zur Tour de France mit rund 30.000 Wohnmobilkilometern.