Wer seinen Lieblingssattel gefunden hat und unbeschwert und ohne Sitzprobleme auf seinem Renner unterwegs ist, darf sich glücklich schätzen. Bei vielen jedoch passt es noch nicht, oder es hat noch nie so richtig gepasst. Druckstellen, Taubheitsgefühle und Scheuern im Schritt waren und sind bei vielen Rennradlerinnen und Rennradlern lästige Begleiter beim Sport – und die Suche nach dem passenden Sattel im riesigen und unübersichtlichen Angebot kann frustrierend sein. Die Methode „Versuch und Irrtum“ kann zum Erfolg führen, muss aber nicht. Wenige Sattelhersteller bieten die Möglichkeit, verschiedene Sättel ausgiebig zu testen, und auch nur wenige, engagierte Radhändler räumen ihrer Kundschaft diese Option ein. Mit dem Suchen und Finden – beziehungsweise Herstellen – des perfekt passenden Sattels beschäftigt sich die Firma Gebiomized seit ihrer Gründung vor rund 20 Jahren als Startup.

Die Münsteraner waren mit die Ersten, die das Gesäß im Sattel beim Treten mithilfe einer Druckmessfolie vermessen haben. „Die dynamische Druckmessung auf dem eigenen Rad liefert die beste Annäherung für den passenden Sattel“, sagt Gebiomized-Chef Daniel Schade, der neben selbst produzierten Fahrradsitzmöbeln sein Vermessungs-Know-how auch anderen Herstellern wie beispielsweise Fizik anbietet. Bei Ergonomiespezialist SQlab ist die Abstandsmessung der Sitzknochen feste Bestandteil beim Sattelkauf und gehört bei den Partnerhändlern zum Serviceangebot. Das Prinzip des Münchener Unternehmens basiert darauf, die Sitzknochen mit dem Sattel so zu unterstützen, dass Nerven und Blutgefäße im empfindlichen Dammbereich entlastet und geschont werden. Diese Technik kann nach unserer Erfahrung aus vielen Testfahrten nach einer gewissen Eingewöhnungsphase gut funktionieren.

3-D in 30 Minuten

Jetzt liegen Sättel aus dem 3-D-Drucker im Trend und versprechen noch besseren Sitzkomfort. Die Technik ist zwar recht zeitintensiv – der Druck eines Sattelpolsters dauert etwa 30 Minuten – und die dafür notwendigen Drucker sind noch sehr teuer, doch die Industrie setzt auf das neue Herstellungsverfahren. Ein Beleg dafür ist die wachsende Zahl von 3-D-Druck-Sätteln, beispielsweise von Fizik, Selle Italia oder Specialized. Bisher bieten sie überwiegend ihre Top-Modelle mit gedruckter Sitzfläche und deutlichem Preisaufschlag an; die Versionen mit dem klassischen Schaumpolster gibt es weiterhin. Dabei stellt sich die Frage, ob und wie sich das identische Sattelmodell bei gleichem Gestell sowie gleicher Form und Größe „nur“ durch den Wechsel des Sitzpolsters verändert. Beziehungsweise verbessert.

James Read, Satteldesigner bei Specialized, argumentiert, dass sich die Dämpfungseigenschaften und der Übergang zwischen weichen und harten Zonen beim gedruckten Polster präziser einstellen lassen, als dies mit unterschiedlich dichten und festen Polsterschäumen möglich wäre. Das könne beispielsweise eine bessere Dämpfung ergeben und damit verbundene spürbare Entlastung, weil Sitzhöcker sich nicht bis auf die Satteldecke durchdrücken können; das schont das umliegende Gewebe vor schmerzhaften Quetschungen. Wer eher „flächig“ sitzt, profitiert indes weniger von der Differenzierung der Polsterhärte.

Im Labor unter Druck

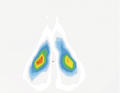

Ob und welche Unterschiede man zwischen Sätteln mit klassischem Polster und 3-D-Druck-Polster spürt, haben wir an zwei Modellen exemplarisch überprüft. Bei einer Vergleichsrunde auf der Straße kann unser 70 Kilogramm wiegender Testpilot auf seinem Renner in gewohnter Sitzposition keine gravierenden Komfortunterschiede feststellen. Der größte Unterschied besteht darin, dass man auf den Oberflächen mit der gedruckten Wabenstruktur nicht rutscht – aber auch nicht rutschen kann. Mehr Erkenntnis bringt der Labortest mit Druckmessfolie auf dem Sattel, während das Rad im Smarttrainer eingespannt ist: Bei beiden 3-D-Sätteln zeigen die Bilder eine auffällig gleichmäßige Druckverteilung. Bei den Standardsätteln entstehen Druckspitzen von bis zu 30 Newton pro Quadratzentimeter, bei den Drucker-Kissen erreichen sie lediglich die Hälfte. Die 3-D-Technik macht also einen Unterschied, und Sättel mit identischer Modellbezeichnung können, mit klassischem oder gedrucktem Polster, unterschiedliche Eigenschaften aufweisen. Ob man damit zurechtkommt, ist ohne vorherige Analyse allerdings auch wieder eine Frage von Versuch und Irrtum. Insofern sind 3-D-Druck-Sättel eine weitere – aber auch teurere – Option für mehr Sitzkomfort.

Gedruckt VS. Geschäumt: Fizik und Selle Italia im Vergleich

Model: Vento Antares R3

- Preis: 149 Euro >> hier erhältlich

- Gewicht: 213 Gramm

Model: Vento Antares R3 Adaptive

- Preis: 259 Euro

- Gewicht: 234 Gramm

Model SLR Boost Ti 316 Superflow

- Preis: 230 Euro

- Gewicht: 164 Gramm

Model:SLR Boost 3D Ti 316 Superflow

- Preis: 360 Euro

- Gewicht: 207 Gramm

Die Top-Sättel diverser Hersteller gibt es mit herkömmlichem und mit gedrucktem Polster. Exemplarisch haben wir bei einem Testfahrer (70 Kilogramm) die Druckverteilung auf den beiden Vento-Antares-Modellen von Fizik und dem SLR Boost von Selle Italia mit einer Druckmessfolie erfasst. Abgesehen davon, dass die 3-D-Modelle schwerer und teurer sind, zeigen die 3-D-Varianten im Vergleich zu den konventionellen Sätteln eine gleichmäßigere Druckverteilung im Bereich der Sitzknochen. Beim 3-D-Antares von Fizik ist die Gewichtskraft mit 15 Newton pro Quadratzentimeter im Bereich der Sitzknochen halb so hoch wie beim Antares mit klassischem Polster. Das Gewicht des Probanden verteilt sich mess- und auf dem Abdruck sichtbar gleichmäßiger über eine größere Fläche. Ob das als bequemer empfunden wird, lässt sich nur individuell beantworten, da in der Konsequenz auch mehr Gewicht in den vorderen, meist empfindlicheren Schambereich verlagert wird. Besonders Frauen können das als unangenehm empfinden. Anders präsentiert sich der SLR von Selle Italia. Hier verteilt sich der Druck auf dem 3-D-Modell mit weniger Druckspitzen auf kleinerer Kontaktfläche. Unser Tester bewertete das als vorteilhaft.

Drucken und Backen

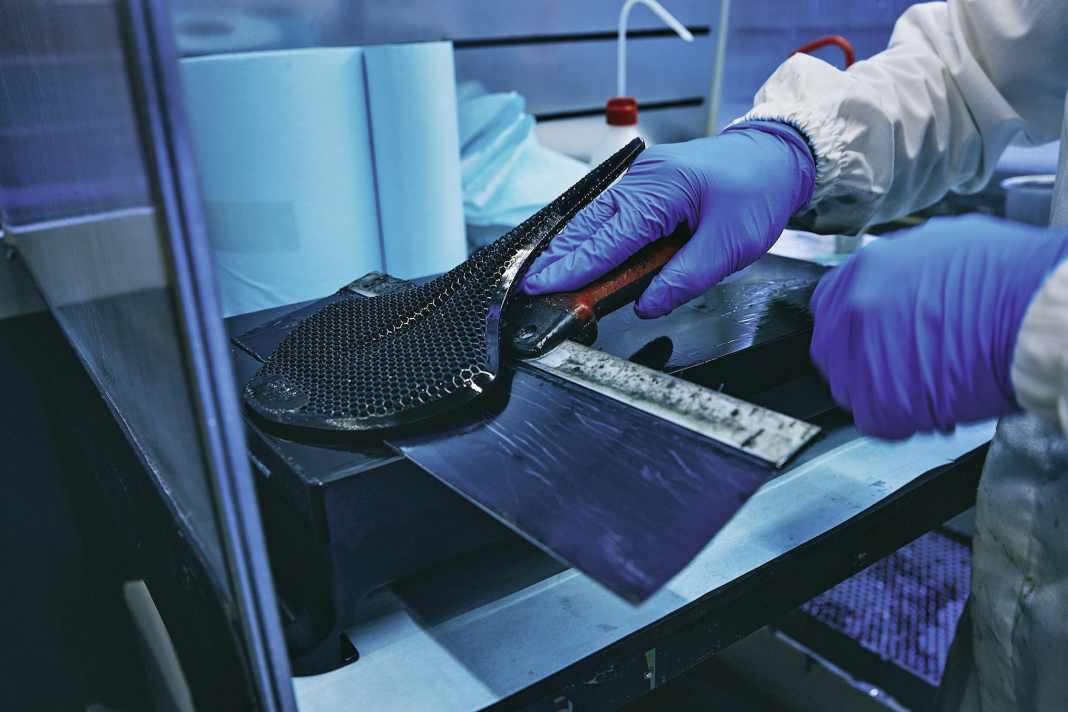

Fizik, Specialized oder Selle Italia verwenden das gleiche Herstellungsverfahren. Es nennt sich Stereolithographie (SLA). Die SLA-3D-Drucker verwenden einen Harzbehälter mit transparentem Boden, der mit sogenanntem flüssigem Photopolymer gefüllt ist. Ein Laser härtet das Harz punktgenau bis zur endgültigen Form aus. Anschließend muss das noch sehr elastische und empfindliche Sattelkissen einige Stunden unter UV-Licht aushärten und gereinigt werden. Beim Custom-Hersteller Posedla entstehen die Sättel im Multi-Jet-Fusion-Verfahren, auch als Pulverbettschmelzverfahren bezeichnet. Dabei werden thermoplastische Pulver wie Nylon oder TPU durch Hitze (Infrarotlicht) miteinander verschmolzen. Am Ende liegt der fertige Sattel in einem Bett aus unverbrauchtem, wiederverwendbarem Pulver und wird durch Absaugen und Bürsten gereinigt. Im Gegensatz zur Herstellung mit flüssigem Polymer ist der Sattel nach der Reinigung fertig und kann ohne Nachbehandlung mit der Sattelbasis und der Satteldecke verbunden werden. Das fertige Produkt wird am Ende nur noch gereinigt. Die Vorteile dieser Produktionsweise liegen nach Angaben der Hersteller darin, dass keine teuren Werkzeugwechsel für unterschiedliche Formen notwendig sind und kein Materialverschnitt entsteht.

Handelt es sich bei den ausprobierten Sätteln noch um Produkte aus Serienfertigung, wäre der nächste logische Schritt auf dem Weg zum passenden Sattel die Anfertigung auf Maß. Diesen Schritt hat der Hersteller Posedla bereits gewagt. Das junge Unternehmen aus der Tschechischen Republik bietet individuell gefertigte Sättel an. Im Paketpreis von knapp 500 Euro für den auf Maß gefertigten Sattel ist die individuelle Vermessung enthalten. Ondřej Janků, verantwortlich für die Wirtschaftlichkeit des Unternehmens, zeigt sich zufrieden mit der Geschäftsentwicklung. Man habe seit der Gründung 2022 bereits mehrere Tausend Sättel verkauft.

Für den Maßsattel von Posedla wird ein Gesäßabdruck in dem Rahmen hinterlassen und anschließend fotografiert; umlaufende QR-Codes und das Schaumraster dienen als Bezugspunkte. Aus den Fotos und diesen Parametern errechnet ein Programm die Druckerdaten. Das Verfahren nennt sich Photogrammetrie. Mit der gleichen Technik werden aus Satellitenfotos dreidimensionale Profile der Erdoberfläche erstellt.

Vom Abdruck zum 3-D-Druck

Der Weg zum individuell gefertigten Sattel führt zunächst über einen Online-Account auf der Website von Posedla (https://posedla.com/de), auf der man persönliche Daten zur Sitzhaltung und zum Fahrertyp eingibt. Anschließend schickt Posedla das „Smiling Butt Kit“ für den Po-Abdruck zu. Dieser Abdruck wird vom Besteller nach einem vorgegebenen Muster fotografiert und die Bilder werden über den Account zum Hersteller hochgeladen. Aus diesen Bildern errechnet ein Programm ein dreidimensionales Abbild, mit dessen Daten der Drucker gefüttert wird, der den individuell angepassten Sattel produziert. Das Posedla-Konzept bietet aktuell das vergleichsweise größte Erfolgspotenzial aus Sicht des Sattelsuchenden, da es die moderne 3-D-Technologie sowohl beim Vermessen als auch bei der Produktion nutzt. Natürlich wollten wir das Angebot ausprobieren – aber die Lieferzeit von bis zu acht Wochen nach Bereitstellung der eigenen Daten hat den Zeitrahmen für diesen Artikel gesprengt. Den Praxistest des Maßsattels liefern wir so bald wie möglich nach.

Mass-Sattel von Fizik

Während Specialized nach eigenen Aussagen in Zukunft keine individuell hergestellten Sättel anbieten wird, ging Fizik diesen Schritt und bietet seit der zweiten Junihälfte „One2One“ an. Dabei handelt es sich um ein ähnliches Konzept wie bei Posedla, wobei sich die Art der Vermessung und der Vertriebsweg unterscheiden. Die Italiener kooperieren mit ausgesuchten Stützpunkthändlern, bei denen mittels Druckfolienmessung auf dem eigenen Rad Daten erhoben und mit weiteren Daten in einer App (von Gebiomized) zur Druckvorlage für die Sattelproduktion aufbereitet werden. Der Vergleich der beiden Maßsattel-Konzepte wird ein spannendes Thema für eine der nächsten TOUR-Ausgaben sein.